Para começar, nós chamamos o todo por uma das suas partes. Dizemos fibra de carbono quando nos referimos ao composto de fibra de carbono. Para diferenciar o produto composto da sua matéria-prima, vou chamá-los de fibra de carbono e fibras de carbono, respectivamente.

A primeira vez que fibras de carbono foram utilizadas em 1879 para fazer filamentos para lâmpadas incandescentes, algodão carbonizado Edison e fibras de bambu para obtê-las. O objectivo destas fibras era resistir às altas temperaturas da corrente eléctrica que passava através delas, mas nada relacionado com propriedades mecânicas. As fibras sintéticas de carbono foram descobertas por Roger Bacon em 1958, enquanto experimentava o carbono para obter o seu ponto triplo, que é quando o carbono pode coexistir em estado sólido, líquido e gasoso. Após muitas experiências, apareceram finas estalagmites de carbono. Ele descobriu mais tarde que, embora aparecessem na forma de fios, na verdade comportavam-se como se fossem cristais de carbono alinhados. Já foi observado que eles eram muito duros, elásticos e resistentes, embora não fossem práticos para a produção, pois o seu preço era exorbitante.

Quando as suas características foram descobertas, a investigação continuou a produzir fibras de carbono da forma mais económica e perfeita possível. O processo mais comum utilizado hoje - inventado no início dos anos 60 - é baseado no acrilonitrilo, como já indicado por Pablo Mayo num artigo sobre a plataforma eléctrica Audi-Porsche. Este processo produz fibras com 93-95% de carbono nas fibras. Vamos explicar de uma forma muito resumida o processo de obtenção de fibras e a fabricação dos compósitos.

Produção das fibras

A produção de fibras de carbono é muito cara. Consiste em até quatro passos básicos:

- Polimerização do acrilonitrilo em poliacrilonitrilo, ele muda de um monômero para um polímero na forma de filamentos.

- Oxidação das fibras, de 180 ºC a 300 ºC, estabilização das fibras.

- Carbonização, de 300 ºC a 1.700 ºC, eliminamos o hidrogênio.

- Graphitization, de 1.500 ºC a 2.800 ºC, o nitrogênio é eliminado e os planos de grafite são formados. Se carbonizados de 1.500 ºC a 2.000 ºC, produzimos fibras com uma maior resistência à ruptura. Se carbonizados de 2.500 ºC a 3.000 ºC, produzimos fibras muito elásticas.

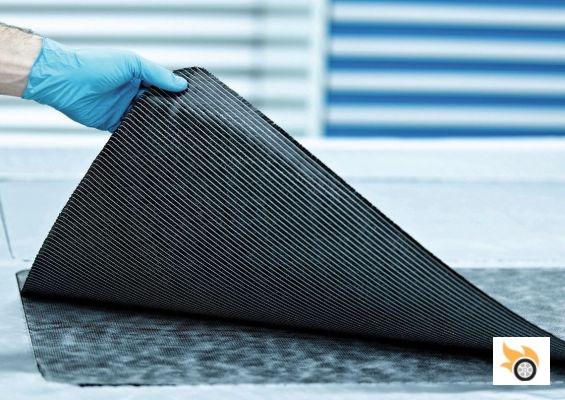

Neste processo, passamos de fibras frágeis e altamente inflamáveis com as quais podíamos fazer uma camisola de acrílico, para fibras robustas que suportam quase tudo. Depois disto, as fibras são agrupadas e enroladas em bobinas. A forma mais comum é fazer um tecido a partir deles, embora também possam ser usados directamente para fazer corpos de fiação automática. Os tecidos podem ser unidirecionais, bidirecionais - os mais comuns -, tridirecionais e até quadridirecionais, dependendo do número de direções dos fios do tecido. Uma ou outra é utilizada para que o produto final seja muito rígido em uma direção e elástico em outra ou tão rígido quanto possível em todas as direções. Estes tecidos podem ser impregnados em resina para facilitar a elaboração do compósito, como veremos mais adiante.

Materiais compósitos, onde 1+1 > 2

A origem dos materiais compostos é tão antiga quanto a civilização, o adobe foi provavelmente o primeiro deles. A idéia é unir dois materiais diferentes para que se complementem e tenham melhores propriedades um ao outro do que os dois separadamente. Outros exemplos são o concreto armado, o clássico cabo de gesso, a fibra de vidro e, no caso de hoje, o composto de fibra de carbono. Neste caso, são as fibras que fornecem a resistência e a resina que as une para manter a sua posição. Em outras palavras, as fibras resistem à tração, a resina resiste à deformação e juntas resistem à compressão.

O produto obtido é muito duro pelo seu peso, não se deforma com o calor, é resistente a agressões químicas e é um condutor de electricidade e calor. É fascinante segurar um pano feito de fibras de carbono, que é um pano grosseiro com um toque frio, e depois segurar um pedaço de compósito. Este último, apesar da sua aparência plástica, tem um toque muito metálico, se o violarmos com os nós dos dedos soa como uma folha de metal. É realmente um produto muito forte para o peso que tem. Para obter uma peça com resistência equivalente à do aço, a fibra de carbono ocupa apenas 5% mais e pesa menos de um quarto do que o aço, embora seja seis vezes mais cara.

A tabela abaixo mostra a dureza específica de vários compostos, ou seja, a relação entre a dureza e a densidade. Em outras palavras, dizemos que a seda aranha tem uma dureza específica melhor do que o titânio, porque tendo mais ou menos a mesma dureza, a densidade dessa seda é de um terço do titânio. Portanto, dizemos que a dureza específica da seda de aranha é três vezes maior do que a do titânio.

| Material | Dureza específica

(kN-m/kg ou KYuri) |

| Betão | 5 |

| Borracha | 16 |

| Cobre | 25 |

| Polipropileno | 28 |

| Aço Inoxidável (304) | 63 |

| Bronze | 68 |

| Nylon | 69 |

| Carvalho | 115 |

| Liga de Magnésio | 158 |

| Liga de alumínio (7075-T6) | 204 |

| Titânio | 288 |

| Balsa | 521 |

| Composto de carbono e epoxídico | 785 |

| Seda de aranha | 1.069 |

| Fibra de Carboneto de Silício | 1.088 |

| Fibra de vidro | 1.307 |

| fibra de basalto | 1.790 |

| Vectran | 2.071 |

| Fibra de carbono (AS4) | 2.457 |

| Kevlar | 2.514 |

| Zylon | 3.766 |

| Graphene | 130.000 |

Fabricação manual de compósitos

Para fabricar um composto, colocamos telas pré-cortadas num molde, entre tela e tela adicionamos uma camada de resina e pressionamos sobre ela para eliminar bolhas. As telas são normalmente pré-cortadas dado o seu preço, desta forma otimizamos o tecido para descartar o mínimo possível. A primeira camada é a que é colocada com mais cuidado para que fique perfeitamente esticada e com a trama perfeita. Este cuidado com a primeira camada não é funcional, mas para cuidar da aparência do composto, porque certamente essa parte será visível.

O resto das telas são normalmente colocadas rodando a trama em cada camada, de modo que ela tenha força em todas as direções, você também tem que aparar o material em excesso. Depois de colocar todas as camadas, é ensacado e aspirado, para lhe dar forma e eliminar possíveis bolhas. Quando o vácuo está completo, é colocado em um forno pressurizado chamado autoclave. Passado algum tempo, o material fica pronto e livre de bolhas de ar. Tudo o que resta é tirá-lo do molde. Uma nota importante é que, uma vez que a peça é feita em carbono, não há mais nenhum ajuste. Se a peça não sair bem, não é possível ajustá-la martelando-a como se faria com o metal, nem aquecendo-a, como alguns plásticos.

Esta última é uma das características da fibra de carbono: ou ela absorve a energia sem deformar ou quebra, não há meio-termo. Para facilitar o trabalho de moldagem, você pode usar telas de fibra impregnadas com resina da fábrica, o que nos poupa esse passo manualmente, só precisamos aplicar pressão. Tudo isto é para peças planas, quando as peças a serem fabricadas são em forma de tubo, como pilares, são utilizados núcleos de um material leve que são rodeados por camadas de fibras.

Resumo da sua utilização

A fibra de carbono foi utilizada pela primeira vez na tecnologia aeroespacial. É um produto ideal para a construção de fuselagens e elementos aerodinâmicos que são fortes e muito leves. Também foi utilizado na construção das lâminas de um turbo-jato Rolls-Royce em 1968, embora tenha sido logo retirado devido ao fato de que os impactos das aves acabaram por destruí-las. Como dissemos anteriormente, a fibra de carbono não cede, ou se mantém ou quebra. Ainda é utilizado no fabrico de fuselagens e asas de aviões.

O primeiro carro a utilizar fibra de carbono foi o McLaren F1 MP4/1 em 1980, desde então, a McLaren só constrói chassis com este material. Naturalmente, o MP4/1 foi seguido pelo resto dos monolugares, que se tornou o material simbólico da F1. Pouco a pouco, a fibra de carbono tem sido utilizada em todas as disciplinas desportivas onde a leveza e o orçamento são importantes. Na estrada, tanto a Ferrari F40 de 1987 como a Lamborghini Countach 25th Anniversary de 1988 tinham peças de fibra de carbono no chassis. Naquele ano, o chefe de compósitos de Lamborghini, Horacio Pagani, pediu uma autoclave para produzir peças maiores para futuros modelos. Perante a recusa da direcção em investir em materiais compósitos, para os quais não viram uma utilização clara, Horacio criou a sua própria empresa de engenharia em fibra de carbono. Anos mais tarde, ele se tornaria um especialista neste novo campo e continuaria a fundar sua própria marca de carros e patentear um novo composto, como veremos mais adiante.

Em 1992 foi criado o primeiro carro, ou melhor, o carro desportivo, com um chassis de fibra de carbono completo, o McLaren F1. A partir deste modelo, o chassis monocasco de fibra de carbono tornou-se padrão nos supercarros. Com o tempo, começou a ser utilizado em apêndices aerodinâmicos e painéis de carroçaria em carros desportivos premium de alguns escalões inferiores. Como ficou conhecido, é cada vez mais utilizado em locais visíveis, mesmo que não sejam tão lógicos, por exemplo, em colectores de admissão, protecções no compartimento do motor, cames atrás do volante e qualquer embelezamento que se possa imaginar.

Os elementos anteriores poderiam ser construídos em plástico injectado, muito mais barato e com a dureza necessária para a sua utilização. Por outro lado, a fibra de carbono é tão bem conhecida que uma parte dela é sempre deixada à vista, para que o quadro típico possa ser visto. Em suma, um bom carro desportivo de hoje não deve ter apenas carbono, deve também mostrá-lo. Uma opção de decoração atual é normalmente chamada de "carbono", na qual são usados aparadores de fibra de carbono expostos, mas se o que você está procurando com o carbono é para economizar peso, faz sentido não colocar um aparador. Este material composto é tão conhecido que o uso de fibra de carbono foi deslocado do chassis para a decoração, ou seja, existem carros com a opção de decoração de carbono sem a opção dos elementos do chassis.

Como seu preço foi reduzido, a fibra de carbono tem sido usada em carros menos exclusivos, o Alfa Romeo 4C com fibra monocromática e um preço inicial de 62.000 euros é um exemplo, não é barato, mas não é como comprar um hipercarro. A marca menos exclusiva que está a introduzir fibra de carbono na sua gama é a BMW. Começou com alguns detalhes no interior e nos seus apêndices aerodinâmicos, acabando por construir a M3 com um telhado de fibra de carbono. Desde que este modelo apareceu, parece que qualquer BMW branca com um telhado preto vai correr muito mais. Outro exemplo da BMW é o i3, como você sabe é um veículo 100% elétrico com o chassi construído em alumínio e fibra de carbono. No ponto seguinte explicamos como as suas peças são construídas em compósito.

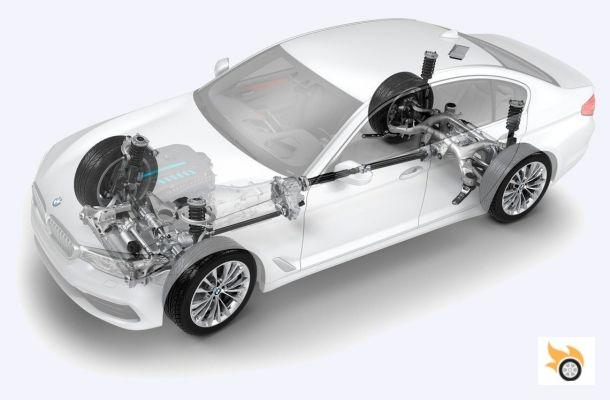

A evolução do uso da fibra de carbono segue o caminho típico das inovações tecnológicas: tecnologia aeroespacial, competição de alto nível, competição geral e carros premium. Se chegar ao segmento B, poderemos dizer que ele se generalizou. Por enquanto, o uso de compósitos à base de fibra de carbono ainda está em categorias premium, embora com cada vez mais usos. Desde os primeiros usos para apêndices aerodinâmicos e peças de chassis, passamos para espelhos, túneis e eixos de transmissão, bancos, volante, cames de transmissão, rodas e praticamente qualquer peça rígida que você possa pensar.

Até este ponto, descrevemos a parte mais convencional da fibra de carbono, tanto em componentes como em procedimentos, passemos a ver o estado actual destes compósitos.

Automação

Para reduzir o preço de um processo é essencial a sua produção em massa, para reduzir os custos de produção e de matéria-prima através de economias de escala. De acordo com um estudo realizado pela Jaguar, fazer um veículo em alumínio em vez de aço ilumina o produto em 40% e duplica o seu preço. A conversão do chassis de alumínio em fibra de carbono reduz o peso em 30%, mas torna-o 10 vezes mais caro. Em outras palavras, converter um carro ao seu equivalente em fibra de carbono reduz sua massa em 60%, mas o torna 20 vezes mais caro. Como podem ver, isso é muito dinheiro.

O estudo continua dizendo que o custo de uma estrutura de fibra de carbono em pequenas unidades (menos de 1.000 por ano) pode ser de cerca de 36.000 euros. Se mais de 1.000 são produzidos por ano, essa quantidade é reduzida pela metade. Se passarmos para mais de 10.000 por ano, a quantia cairia para cerca de 7.000 euros, cerca de um quinto do preço inicial. De acordo com este estudo, o custo de um chassi de carbono na produção em massa em comparação com um chassi de alumínio é apenas o dobro, quatro vezes mais do que o aço. Estes números já são mais acessíveis. É por isso que o preço de um i3 está em linha com outros veículos eléctricos semelhantes. Vamos em seguida resumir a produção de painéis de fibra de carbono para este modelo.

É sempre complexo automatizar um processo onde os objetos a serem manuseados são macios, que é o que acontece com os tecidos de fibra de carbono. A primeira empresa automotiva a desenvolver um sistema automatizado para construir peças moldadas é a BMW. Para isso, utiliza as mesmas telas que podem ser usadas à mão. Estas telas de fibra de carbono são levadas aos moldes, uma prensa faz a força necessária para que a tela assuma a forma. Enquanto está curando no molde, um robô corta o excesso de fibra de carbono, já que as telas utilizadas são retangulares. Estas peças são subcomponentes do chassi, sendo depois todas colocadas à mão num molde maior.

Este molde é então levado para uma prensa muito maior, que é onde a peça do chassi é acabada. As sobras de fibra e resina são cortadas na água por dois robôs. Desta forma o painel de carbono está pronto, uma vez todos os painéis terminados, são montados e unidos à subestrutura de alumínio, que contém as baterias. Aqui pode ver um vídeo da produção completa da i3. Qual é a desvantagem deste processo? Até onde posso ver apenas uma, a estética. Se você se lembrar, quando o composto é feito à mão, a primeira camada é colocada com muito cuidado, pois provavelmente será visível. Quando é feito automaticamente, este factor é perdido e o carro não nos recebe com a mesma elegância. Você pode comparar as duas formas muito diferentes de receber um i3 e um 4C nas imagens que o acompanham.

Existe outro tipo de produção automatizada de compósitos chamada pultrusão, é basicamente uma extrusão de material plástico e fibras em modo contínuo. Neste caso, passam pelo mesmo molde: um núcleo metálico, fibras de carbono e a resina que os une. Este processo precisa de menos energia e não tem praticamente nenhuma perda de material. A desvantagem é que apenas peças extrudidas podem ser feitas, ou seja, o mesmo perfil alongado em um eixo.

Reciclagem

Uma das preocupações actuais no sector é como ter o menor impacto possível na natureza, bem como reduzir qualquer tipo de custo. No caso de metais, como o aço ou o alumínio, quaisquer sobras de produção são enviadas para reciclagem. Uma vez terminada a vida útil de um carro, os seus metais também são reciclados. A partir destas sucatas metálicas, podem ser produzidas ligas com as mesmas características ou mesmo melhores do que as originais, e podemos reciclar infinitamente.

Desde 2015, 95% do peso de um veículo em fim de vida tem de ser reciclável, apenas 5% podem ser simples resíduos.

Quanto aos plásticos é um pouco mais complexo, pois existem muitos mais tipos e nem sempre é possível produzir plásticos de qualidade semelhante ao material de onde provêm. No caso da fibra de carbono é mais complicado, é muito difícil separar as fibras das resinas. Por outro lado, a quantidade de peças fabricadas neste composto não é tão grande a ponto de gerar uma indústria de reciclagem específica.

Contudo, é mais fácil recuperar as sobras de fibras produzidas nos cortes das telas antes de as moldar. Recordando a fabricação automatizada do compósito i3, dissemos que as sobras de telas que foram deixadas fora do molde foram cortadas. Estas fibras são recuperadas e cardadas em vez de tecidas, formando uma espécie de feltro. A BMW está empenhada em utilizar um mínimo de fibras de carbono recicladas nos seus carros. Nos seus modelos são utilizados, sobretudo, no telhado e no painel divisor do tronco.

Zylon na Fórmula 1

Já mencionámos que o primeiro carro a utilizar fibra de carbono foi o McLaren MP4/1 em 1980, tornando-se um padrão de facto na F1. Muitos anos mais tarde, antes da temporada 2007, e por razões de segurança, surgiram regulamentos relativos ao uso destes materiais. O regulamento diz que as estruturas do nariz e da traseira do carro devem ser deformáveis para a absorção de possíveis impactos. Por outro lado, os lados do chassi devem ter 6 mm de espessura e ser cobertos por uma folha anti-intrusão feita de um material chamado zylon. Estas folhas devem estender-se desde o fundo do cockpit até à zona da cabeça do condutor.

Por outro lado, desde 2011, o topo das viseiras dos capacetes de F1 tem uma faixa de 50mm de altura, também feita de zylon, para impedir a entrada de objectos. Este regulamento surgiu depois que uma mola atingiu a viseira do capacete de Felipe Massa em 2009. Esta tira apenas aumenta o peso do capacete em 70g, mas duplica a força da viseira. Na imagem da Nico, a faixa de zylon é coberta com publicidade de patrocinadores. O zylon é conhecido como a "fibra de carbono de fibra de carbono", vamos ver porquê.

A Zylon, ou PBO, é uma fibra sintética criada pela empresa japonesa Toyobo nos anos 80 do século passado. Esta fibra é muito difícil de criar, daí o seu preço elevado. De acordo com os seus criadores, o zylon é a fibra conhecida por ter a maior resistência à tracção. Segundo o que nos dizem, um fio de 1 mm de diâmetro é capaz de suportar um peso de 450 kg, nada mal. Esta fibra tem uma resistência específica superior à fibra de carbono, essa razão seria suficiente para utilizá-la em F1, mas tem outra que também é muito importante. Esta segunda razão é que resiste até 650 ºC antes de queimar, mantendo a sua forma e evitando os gases nocivos que a fibra de carbono emite na sua combustão.

Estas duas qualidades, resistência à intrusão e ao fogo, tornam este material perfeito para os monolugares e o ambiente exigente da competição. Basta lembrar como Fernando Alonso saiu com apenas um ligeiro coxear após um vôo de 300 km / h planeio.

Não apenas fibra de carbono, quando três ou mais não é uma multidão. Pagani com carbotanium

Como dissemos, Pagani foi um dos pioneiros no uso de materiais compostos. Em 2009 utilizou pela primeira vez um novo composto no Zonda R. Foram adicionadas cordas de titânio às fibras de carbono. Isto torna o composto resultante mais elástico e, em caso de acidente, não explode em milhares de lascas. Este último é um problema potencial com a fibra de carbono. Quando um composto de fibra de carbono produz, ele o faz quebrando em uma infinidade de farpas. Se o tamanho destas lascas for grande, não é uma preocupação, só temos de ter cuidado para não nos cortarmos com elas, pois as suas arestas são normalmente muito afiadas; se o seu tamanho for muito pequeno, podem ser inaladas ao respirar. A versão atual da Huayra também usa este material, além das vantagens de leveza, força e flexibilidade, o fabricante nos dá uma bela textura carbono-metal.

Outras vezes as fibras de carbono foram misturadas com outras fibras de aramida, a mais conhecida é o Kevlar. Estas fibras sintéticas são da família das poliamidas, como o nylon. A sua resistência é inferior à da fibra de carbono, embora absorva muito bem a energia dos golpes. Atualmente não é muito usado, talvez seja mantido por razões estéticas. Como pode ser colorido quando é fabricado, é utilizado para criar telas de uma cor diferente do preto. Como já dissemos, a tendência atual é mostrar a fibra, ao contrário do início, que estava sempre escondida.

Graphene com o GTA Spano

Ok, fazendo uma revisão das fibras compostas utilizadas na indústria automotiva, tanto as que vimos como as que não vimos, e por ordem de aparecimento seriam estas: fibra de vidro, kevlar, fibra de carbono, zylon e carbotânio. Parou por aí, bem não, continuamos investigando. Se há um sinónimo material com o futuro neste momento, é o grafeno. Este material é composto inteiramente de carbono, o que o diferencia é a forma como é a sua estrutura molecular. Até agora temos estado a falar de polímeros sintéticos.

Os polímeros são macromoléculas de cadeias de monómeros repetidos. Estes monómeros são, por sua vez, outras moléculas, capazes de se unir. No caso da grafite, ela contém apenas átomos de carbono em uma estrutura bidimensional na qual cada átomo de carbono é ligado a três outros eqüidistantes. Este tipo de ligação dá origem a uma estrutura que forma células hexagonais, semelhante a um favo de mel. Dizemos que é bidimensional porque o grafeno forma uma única camada de espessura de um átomo, ou seja, um átomo só está ligado com os laterais adjacentes.

O resultado é uma estrutura muito resistente, porque eles formam uma ligação perfeita. Por outro lado, cada átomo tem um electrão livre na sua última órbita, o que o torna muito fácil de mover; por outras palavras, é altamente condutivo. A matéria-prima para este material é grafite, daí o seu nome. Parece-lhe familiar porque é o material a partir do qual os nossos lápis são feitos, a única diferença é que a grafite é laminada e o grafeno é um continuum.

Parece um material muito novo, no entanto a sua estrutura foi descrita em 1916. Este material foi esquecido porque se pensava que era instável e não foi encontrada nenhuma aplicação para ele. Quase um século depois, em 2004, o material foi "redescoberto" por Andrey Gueim e Konstantin Novosiolov, que receberam o Prêmio Nobel de Física em 2010 por "suas experiências inovadoras sobre o material gráfico bidimensional".

Devido à sua construção atómica, as suas qualidades físicas são extremas em várias áreas. Por exemplo, é o material mais resistente que se conhece. Se você olhar para o gráfico no topo, o grafeno está na parte inferior da lista de dureza específica. Se pudéssemos construir uma tela de 1 m² a partir de uma única camada deste material, ela poderia suportar 4 kg, repito, uma única camada de 1 átomo de espessura. Em outras palavras, poderíamos construir uma rede de 1 m² de grafeno para um gato de 4 kg pesando apenas 0,00077 g, menos que o bigode de um gato. Ainda estão sendo realizadas pesquisas sobre este material para descobrir mais características aplicáveis à indústria. O preço por enquanto é muito caro e não tem sido muito aplicado na indústria automotiva. A primeira vez que o grafeno foi utilizado foi para a segunda série do GTA Spano. Como já devem saber, é um hipercarro fabricado em Valência.

Neste veículo, o grafeno é aplicado em três tipos de componentes. O primeiro componente é o chassis, que é feito de fibra de carbono e é reforçado com grafeno. O segundo tipo de componente utilizado são as peles do interior do habitáculo, para fortalecê-las. O último uso dos três é para outra família de qualidades do grafeno - no futuro veremos que eles são tão importantes quanto a sua dureza. É utilizado na construção das suas baterias. Devido à baixa resistência elétrica do grafeno, estas baterias são menores e mais leves.

No momento é um material muito escasso por causa do custo de fabricação, se for inventado um processo mais econômico, ele pode realmente se tornar o material do futuro, e se sobrar alguma coisa no planeta, é o carbono.

Como serão os próximos veículos?

Como dissemos no estudo da metalurgia atual do automóvel, o presente e o futuro da indústria automobilística é selecionar o material certo para cada componente. Ou seja, para uma área de carga, o aço será sempre melhor, pois é o que melhor resiste a maus tratos, mesmo que o chassi seja de alumínio, basta olhar para o que aconteceu com as pick-ups F-150 de alumínio. A maioria das peças que não precisam de muita pressão serão construídas em plástico injectado, olhe para o pedal da embraiagem do seu carro, provavelmente será de plástico. À medida que mais e mais materiais compostos são produzidos, o preço vai descendo e será possível colocá-los em carros cada vez mais baratos.