Pour commencer, nous appelons le tout par l'une de ses parties. Nous disons fibre de carbone quand nous voulons dire composite de fibre de carbone. Pour différencier le produit composite de sa matière première, je les appellerai respectivement fibre de carbone et fibres de carbone.

La première fois que les fibres de carbone ont été utilisées, en 1879, pour fabriquer des filaments pour les ampoules à incandescence, Edison a carbonisé des fibres de coton et de bambou pour les obtenir. Le but de ces fibres était de résister aux températures élevées du courant électrique qui les traversait, mais rien concernant les propriétés mécaniques. Les fibres de carbone synthétiques ont été découvertes par Roger Bacon en 1958, alors qu'il expérimentait le carbone pour obtenir son point triple, c'est-à-dire le moment où le carbone peut coexister à l'état solide, liquide et gazeux. Après de nombreuses expériences, de fines stalagmites de carbone sont apparues. Il a ensuite découvert que, bien qu'ils se présentaient sous la forme de fils, ils se comportaient en réalité comme s'il s'agissait de cristaux de carbone alignés. On avait déjà observé qu'ils étaient très durs, élastiques et résistants, bien qu'ils ne soient pas pratiques pour la production, car leur prix était exorbitant.

Lorsque leurs caractéristiques ont été découvertes, les recherches se sont poursuivies pour produire des fibres de carbone de la manière la plus économique et la plus parfaite possible. Le procédé le plus utilisé aujourd'hui - inventé au début des années 60 - est basé sur l'acrylonitrile, comme l'a déjà indiqué Pablo Mayo dans un article sur la plate-forme électrique Audi-Porsche. Ce procédé permet de produire des fibres contenant 93 à 95 % de carbone. Nous allons expliquer de manière très résumée le processus d'obtention des fibres et la fabrication des composites.

Production des fibres

La production de fibres de carbone est très coûteuse. Elle comprend jusqu'à quatre étapes de base :

- Polymérisation de l'acrylonitrile en polyacrylonitrile, il passe du monomère au polymère sous forme de filaments.

- Oxydation des fibres, de 180 ºC à 300 ºC, stabilisation des fibres.

- Carbonisation, de 300 ºC à 1.700 ºC, on élimine l'hydrogène.

- Graphitisation, de 1 500 ºC à 2 800 ºC, l'azote est éliminé et des plans de graphite se forment. Si on les carbonise de 1 500 à 2 000 ºC, on obtient des fibres ayant une plus grande résistance à la rupture. Si on les carbonise de 2 500 à 3 000 ºC, on obtient des fibres très élastiques.

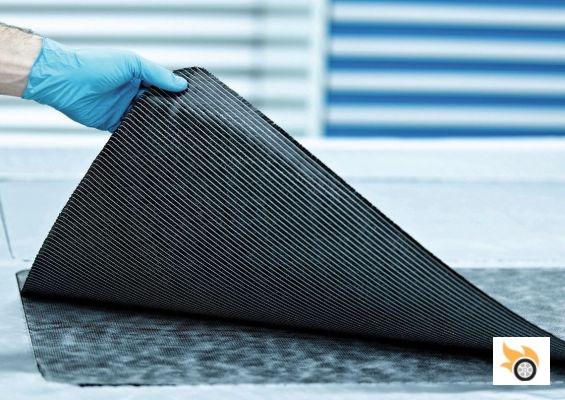

Au cours de ce processus, nous sommes passés de fibres fragiles et hautement inflammables avec lesquelles nous pouvions fabriquer un pull en acrylique, à des fibres robustes qui peuvent résister à presque tout. Ensuite, les fibres sont regroupées et enroulées sur des bobines. La manière la plus courante est d'en faire un tissu, bien qu'ils puissent aussi être utilisés directement pour fabriquer des corps de filature automatique. Les tissus peuvent être unidirectionnels, bidirectionnels - les plus courants -, tridirectionnels et même quadri-directionnels, en fonction du nombre de directions des fils dans le tissu. L'un ou l'autre est utilisé pour que le produit final soit très rigide dans une direction et élastique dans une autre ou aussi rigide que possible dans toutes les directions. Ces tissus peuvent être imprégnés de résine pour faciliter l'élaboration du composite, comme nous le verrons plus loin.

Matériaux composites, où 1+1 > 2

L'origine des matériaux composites est aussi vieille que la civilisation, le pisé étant probablement le premier d'entre eux. L'idée est d'assembler deux matériaux différents de manière à ce qu'ils se complètent et aient de meilleures propriétés ensemble que séparément. D'autres exemples sont le béton armé, les câbles de gypse classiques, la fibre de verre et, aujourd'hui, les composites en fibre de carbone. Dans ce cas, ce sont les fibres qui fournissent la force et la résine les lie entre elles pour qu'elles restent en place. En d'autres termes, les fibres résistent à la traction, la résine à la déformation et, ensemble, elles résistent à la compression.

Le produit obtenu est très dur pour son poids, ne se déforme pas à la chaleur, est résistant aux agressions chimiques et est conducteur d'électricité et de chaleur. Il est fascinant de tenir un tissu en fibres de carbone, qui est un tissu grossier au toucher froid, puis de tenir un morceau de composite. Ce dernier, malgré son aspect plastique, a un toucher très métallique, si vous le frappez avec vos poings, il ressemble à de la tôle. C'est vraiment un produit très solide pour le poids qu'il a. Pour obtenir une pièce d'une résistance équivalente à celle de l'acier, la fibre de carbone ne prend que 5 % de plus et pèse moins d'un quart du poids de l'acier, bien qu'elle soit six fois plus chère.

Le tableau ci-dessous indique la dureté spécifique de divers composés, c'est-à-dire le rapport entre la dureté et la densité. En d'autres termes, on dit que la soie d'araignée a une meilleure dureté spécifique que le titane, car ayant plus ou moins la même dureté, la densité de cette soie est un tiers de celle du titane. On dit donc que la dureté spécifique de la soie d'araignée est trois fois supérieure à celle du titane.

| Matériau | Dureté spécifique

(kN-m/kg ou KYuri) |

| Béton | 5 |

| Caoutchouc | 16 |

| Cuivre | 25 |

| Polypropylène | 28 |

| Acier inoxydable (304) | 63 |

| Bronze | 68 |

| Nylon | 69 |

| Chêne | 115 |

| Alliage de magnésium | 158 |

| Alliage d'aluminium (7075-T6) | 204 |

| Titane | 288 |

| Balsa | 521 |

| Composite carbone-époxy | 785 |

| Soie d'araignée | 1.069 |

| Fibre de carbure de silicium | 1.088 |

| Fibre de verre | 1.307 |

| Fibre de basalte | 1.790 |

| Vectran | 2.071 |

| Fibre de carbone (AS4) | 2.457 |

| Kevlar | 2.514 |

| Zylon | 3.766 |

| Graphène | 130.000 |

Fabrication manuelle de composites

Pour fabriquer un composite, nous plaçons des toiles prédécoupées sur un moule, entre la toile et la toile nous ajoutons une couche de résine et nous appuyons dessus pour éliminer les bulles. Les toiles sont généralement prédécoupées compte tenu de leur prix, ce qui nous permet d'optimiser le tissu pour en jeter le moins possible. La première couche est celle qui est posée avec plus de soin afin qu'elle soit parfaitement étirée et avec une trame parfaite. Ce soin apporté à la première couche n'est pas fonctionnel, mais vise à soigner l'apparence du composite, car cette partie sera sûrement visible.

Le reste des toiles est généralement placé en tournant la trame dans chaque couche, afin qu'elle ait de la force dans toutes les directions, vous devez également couper l'excès de matériau. Après avoir placé toutes les couches, il est mis en sac et aspiré, pour lui donner une forme et éliminer les éventuelles bulles. Lorsque le vide est terminé, il est placé dans un four pressurisé appelé autoclave. Au bout d'un moment, le matériau est pris et sans bulles. Il ne reste plus qu'à le démouler. Il est important de noter qu'une fois la pièce réalisée en carbone, il n'y a plus d'ajustement possible. Si la pièce ne sort pas bien, il n'est pas possible de l'ajuster en la martelant comme on le ferait avec du métal, ni en la chauffant, comme certains plastiques.

Ce dernier point est l'une des caractéristiques de la fibre de carbone : soit elle absorbe l'énergie sans se déformer, soit elle se brise, il n'y a pas de juste milieu. Pour faciliter le travail de moulage, vous pouvez utiliser des toiles en fibre imprégnées de résine dès l'usine, ce qui nous évite cette étape manuelle, il suffit d'appliquer une pression. Tout ceci est pour des pièces plates, lorsque les pièces à fabriquer sont en forme de tube, comme des piliers, on utilise des noyaux d'un matériau léger qui sont entourés de couches de fibres.

Résumé de son utilisation

La fibre de carbone a été utilisée pour la première fois dans la technologie aérospatiale. C'est un produit idéal pour la construction de fuselages et d'éléments aérodynamiques à la fois solides et très légers. Il a également été utilisé dans la construction des pales d'un turboréacteur Rolls-Royce en 1968, bien qu'il ait été rapidement retiré en raison du fait que les impacts des oiseaux ont fini par les détruire. Comme nous l'avons déjà dit, la fibre de carbone ne cède pas, elle tient ou casse. Il est toujours utilisé dans la fabrication des fuselages et des ailes d'avion.

La première voiture à utiliser la fibre de carbone était la McLaren F1 MP4/1 en 1980. Depuis, McLaren n'a construit que des châssis avec ce matériau. Bien sûr, la MP4/1 a été suivie par le reste des monoplaces, qui sont devenues le matériel symbolique de la F1. Petit à petit, la fibre de carbone a été utilisée dans toutes les disciplines sportives où la légèreté et le budget sont importants. Sur la route, la Ferrari F40 de 1987 et la Lamborghini Countach 25th Anniversary de 1988 avaient toutes deux des pièces en fibre de carbone dans leur châssis. Cette année-là, le responsable des composites de Lamborghini, Horacio Pagani, a demandé un autoclave pour produire des pièces plus grandes pour les futurs modèles. Face au refus de la direction d'investir dans les matériaux composites, dont elle ne voyait pas l'utilité, Horacio a créé sa propre société d'ingénierie en fibre de carbone. Des années plus tard, il deviendra un spécialiste de ce nouveau domaine et fondera sa propre marque de voitures et fera breveter un nouveau composite, comme nous le verrons plus loin.

En 1992, la première voiture, ou devrais-je dire voiture de sport, dotée d'un châssis entièrement en fibre de carbone a été créée, la McLaren F1. À partir de ce modèle, le châssis monocoque en fibre de carbone est devenu la norme dans les supercars. Au fil du temps, il a commencé à être utilisé dans les appendices aérodynamiques et les panneaux de carrosserie des voitures de sport haut de gamme d'un échelon inférieur. Comme on le sait, il est de plus en plus utilisé dans des endroits visibles, même s'ils ne sont pas si logiques, par exemple, dans les collecteurs d'admission, les protections dans le compartiment moteur, les cames derrière le volant et tout embellissement que l'on peut imaginer.

Les éléments précédents pourraient être construits en plastique injecté, beaucoup moins cher et présentant la dureté nécessaire à son utilisation. D'autre part, la fibre de carbone est tellement connue qu'on en laisse toujours une partie en vue, afin de pouvoir voir l'armature typique. En bref, une bonne voiture de sport d'aujourd'hui ne doit pas seulement avoir du carbone, elle doit aussi le montrer. Une option de décoration courante est généralement appelée "carbone", dans laquelle des garnitures en fibre de carbone apparente sont utilisées, mais si ce que vous recherchez avec le carbone est de gagner du poids, il est logique de ne pas mettre de garniture. Ce matériau composite est si bien connu que l'utilisation de la fibre de carbone a été déplacée du châssis à la décoration, c'est-à-dire qu'il existe des voitures avec l'option de décoration en carbone sans l'option d'éléments de châssis.

Comme son prix a été réduit, la fibre de carbone a été utilisée dans des voitures moins exclusives, l'Alfa Romeo 4C avec monocoque en fibre et un prix de départ de 62 000 euros en est un exemple, ce n'est pas bon marché, mais ce n'est pas comme acheter une hypercar. La marque la moins exclusive qui introduit la fibre de carbone dans sa gamme est BMW. Il a commencé par quelques détails dans l'intérieur et dans ses appendices aérodynamiques, pour finalement construire la M3 avec un toit en fibre de carbone. Depuis l'apparition de ce modèle, il semble que n'importe quelle BMW blanche avec un toit noir se vende beaucoup plus cher. Un autre exemple de BMW est la i3, comme vous le savez est un véhicule 100% électrique avec le châssis construit en aluminium et en fibre de carbone. Dans le point suivant, nous expliquons comment ses parties sont construites en composite.

L'évolution de l'utilisation de la fibre de carbone suit le chemin typique des innovations technologiques : technologie aérospatiale, compétition de haut niveau, compétition générale et voitures haut de gamme. Si elle atteint le segment B, nous pourrons dire qu'elle s'est généralisée. Pour l'instant, l'utilisation des composites à base de fibres de carbone reste dans les catégories haut de gamme, même si les utilisations sont de plus en plus nombreuses. Depuis les premières utilisations d'appendices aérodynamiques et de pièces de châssis, nous sommes passés aux rétroviseurs, aux tunnels et arbres de transmission, aux sièges, au volant, aux cames de transmission, aux roues et à pratiquement toutes les pièces rigides auxquelles vous pouvez penser.

Jusqu'à présent, nous avons décrit la partie la plus conventionnelle de la fibre de carbone, tant au niveau des composants que des procédures, passons à l'état actuel de ces composites.

Automatisation

Pour réduire le prix d'un procédé, il est essentiel de le produire en masse, de réduire les coûts de production et de matière première par des économies d'échelle. Selon une étude réalisée par Jaguar, fabriquer un véhicule en aluminium plutôt qu'en acier allège le produit de 40 % et double son prix. La conversion du châssis de l'aluminium à la fibre de carbone réduit le poids de 30 %, mais le rend 10 fois plus cher. En d'autres termes, convertir une voiture en son équivalent en fibre de carbone réduit sa masse de 60 %, mais la rend 20 fois plus chère. Comme vous pouvez le constater, c'est beaucoup d'argent.

L'étude poursuit en disant que le coût d'une structure en fibre de carbone en petites unités (moins de 1 000 par an) peut être d'environ 36 000 euros. Si plus de 1 000 sont produits par an, ce montant est réduit de moitié. Si nous passons à plus de 10 000 par an, le montant tomberait à environ 7 000 euros, soit environ un cinquième du prix initial. Selon cette étude, le coût d'un châssis en carbone en production de masse par rapport à un châssis en aluminium est seulement deux fois plus élevé, quatre fois plus que l'acier. Ces chiffres sont déjà plus abordables. C'est pourquoi le prix d'une i3 est conforme à celui d'autres véhicules électriques similaires. Résumons la production de panneaux en fibre de carbone pour ce modèle.

Il est toujours complexe d'automatiser un processus où les objets à manipuler sont mous, ce qui est le cas des tissus en fibre de carbone. La première entreprise automobile à développer un système automatisé pour fabriquer des pièces moulées est BMW. Pour ce faire, il utilise les mêmes toiles que celles qui peuvent être utilisées à la main. Ces toiles en fibre de carbone sont amenées dans des moules, une presse exerce la force nécessaire pour que la toile prenne la forme. Pendant qu'elle durcit dans le moule, un robot découpe l'excédent de fibre de carbone, car les toiles utilisées sont rectangulaires. Ces pièces sont des sous-composants du châssis, elles sont ensuite toutes placées à la main dans un moule plus grand.

Ce moule est ensuite transféré dans une presse beaucoup plus grande, où la partie du châssis est finie. Les restes de fibres et de résine sont découpés dans l'eau par deux robots. De cette façon, le panneau en carbone est prêt. Une fois tous les panneaux terminés, ils sont assemblés et joints au sous-châssis en aluminium, qui contient les batteries. Vous pouvez voir ici une vidéo de la production complète de la i3. Quel est l'inconvénient de ce procédé ? Pour autant que je puisse en voir un seul, l'esthétique. Si vous vous souvenez, lorsque le composite est fait à la main, la première couche est placée avec beaucoup de soin, car elle sera probablement visible. Lorsque cela se fait automatiquement, ce facteur est perdu, et la voiture ne nous reçoit pas avec la même élégance. Vous pouvez comparer les deux manières très différentes de recevoir une i3 et une 4C dans les images ci-jointes.

Il existe un autre type de production automatisée de composites appelé pultrusion, il s'agit essentiellement d'une extrusion de matière plastique et de fibres en mode continu. Dans ce cas, ils passent par le même moule : un noyau métallique, des fibres de carbone et la résine qui les lie. Ce procédé nécessite moins d'énergie et n'entraîne pratiquement aucune perte de matière. L'inconvénient est que l'on ne peut réaliser que des pièces extrudées, c'est-à-dire le même profilé allongé sur un axe.

Recyclage

L'une des préoccupations actuelles du secteur est de savoir comment avoir le moins d'impact possible sur la nature, tout en réduisant les coûts de toute nature. Dans le cas des métaux, comme l'acier ou l'aluminium, les restes de production sont envoyés au recyclage. Une fois la vie utile d'une voiture terminée, ses métaux sont également recyclés. À partir de ces déchets métalliques, il est possible de produire des alliages présentant des caractéristiques identiques, voire meilleures, que celles des métaux d'origine, et de les recycler à l'infini.

Depuis 2015, 95% du poids d'un véhicule hors d'usage doit être recyclable, seuls 5% peuvent être de simples déchets.

Quant aux plastiques, c'est un peu plus complexe, car il en existe beaucoup plus de types et il n'est pas toujours possible de produire des plastiques de qualité similaire à celle du matériau dont ils sont issus. Le cas de la fibre de carbone est plus compliqué, il est très difficile de séparer les fibres des résines. D'autre part, la quantité de pièces fabriquées dans ce composé n'est pas assez importante pour générer une industrie de recyclage spécifique.

Cependant, il est plus facile de récupérer les restes de fibres produits dans les coupes des toiles avant de les mouler. Rappelant la fabrication automatisée des composites de la i3, nous avons dit que les chutes de toile restées à l'extérieur du moule étaient découpées. Ces fibres sont récupérées et cardées plutôt que tissées, formant une sorte de feutre. BMW s'est engagé à utiliser un minimum de fibres de carbone recyclées dans ses voitures. Dans leurs modèles, ils sont utilisés, surtout, dans le toit et le panneau de séparation du coffre.

Le Zylon en Formule 1

Nous avons déjà mentionné que la première voiture à utiliser la fibre de carbone était la McLaren MP4/1 en 1980, devenant ainsi un standard de facto en F1. Bien des années plus tard, avant la saison 2007, et pour des raisons de sécurité, des réglementations sont apparues concernant l'utilisation de ces matériaux. Le règlement stipule que les structures du nez et de l'arrière de la voiture doivent être déformables pour l'absorption d'éventuels impacts. En revanche, les côtés du châssis doivent avoir une épaisseur de 6 mm et être recouverts d'une feuille anti-intrusion faite d'un matériau appelé zylon. Ces feuilles doivent s'étendre du fond du cockpit jusqu'à la zone de la tête du conducteur.

D'autre part, depuis 2011, le haut des visières des casques de F1 est doté d'une bande de 50 mm de haut, également en zylon, pour empêcher les objets de pénétrer. Ce règlement est né après qu'un ressort a heurté la visière du casque de Felipe Massa en 2009. Cette bande n'augmente que de 70 g le poids du casque, mais double la résistance de la visière. Sur l'image de Nico, la bande de zylon est couverte de publicités de sponsors. Le Zylon est connu comme la "fibre de carbone de la fibre de carbone", voyons pourquoi.

Le Zylon, ou PBO, est une fibre synthétique créée par la société japonaise Toyobo dans les années 80 du siècle dernier. Cette fibre est très difficile à créer, d'où son prix élevé. Selon ses créateurs, le zylon est la fibre connue pour avoir la plus grande résistance à la traction. Selon ce que l'on nous dit, un brin de 1 mm de diamètre est capable de supporter un poids de 450 kg, pas mal du tout. Cette fibre a une résistance spécifique plus élevée que la fibre de carbone, cette raison serait suffisante pour l'utiliser en F1, mais elle en a une autre qui est aussi très importante. La deuxième raison est qu'elle résiste jusqu'à 650 ºC avant de brûler, gardant sa forme et évitant les gaz nocifs que la fibre de carbone dégage lors de sa combustion.

Ces deux qualités, la résistance à l'intrusion et au feu, rendent ce matériau parfait pour les monoplaces et l'environnement exigeant de la compétition. Rappelez-vous comment Fernando Alonso s'en est sorti avec seulement un léger boitement après un vol en planeur à 300 km/heure.

Pas seulement en fibre de carbone, quand trois ou plus ne sont pas une foule. Pagani avec carbotanium

Comme nous l'avons dit, Pagani a été l'un des pionniers de l'utilisation des matériaux composites. En 2009, elle a utilisé un nouveau composite pour la première fois sur la Zonda R. Des brins de titane ont été ajoutés aux fibres de carbone. Le composite obtenu est donc plus élastique et, en cas d'accident, il n'explose pas en milliers d'éclats. Ce dernier point est un problème potentiel avec la fibre de carbone. Lorsqu'un composite en fibre de carbone cède, il le fait en se brisant en une multitude d'éclats. Si la taille de ces échardes est importante, ce n'est pas un souci, il faut juste faire attention à ne pas se couper avec, car leurs bords sont généralement très tranchants ; si leur taille est très petite, elles peuvent être inhalées en respirant. La version actuelle de la Huayra utilise également ce matériau, en plus des avantages de légèreté, de résistance et de flexibilité, le constructeur nous offre une belle texture carbone-métal.

D'autres fois, les fibres de carbone ont été mélangées à d'autres fibres d'aramide, la plus connue étant le Kevlar. Ces fibres synthétiques sont de la famille des polyamides, comme le nylon. Sa résistance est inférieure à celle de la fibre de carbone, mais elle absorbe très bien l'énergie des coups. Il n'est pas beaucoup utilisé actuellement, peut-être est-il conservé pour des raisons esthétiques. Comme il peut être coloré lors de sa fabrication, il est utilisé pour créer des toiles d'une autre couleur que le noir. Comme nous l'avons déjà dit, la tendance actuelle est de montrer la fibre, contrairement au début, qui était toujours cachée.

Le graphène avec le GTA Spano

Ok, je passe en revue les fibres composites utilisées dans l'industrie automobile, celles que nous avons vues et celles que nous n'avons pas vues, et dans l'ordre d'apparition, ce sont : la fibre de verre, le kevlar, la fibre de carbone, le zylon et le carbotanium. S'il est un matériau synonyme d'avenir à l'heure actuelle, c'est bien le graphène. Ce matériau est entièrement composé de carbone, ce qui le différencie est la façon dont est sa structure moléculaire. Jusqu'à présent, nous avons parlé des polymères synthétiques.

Les polymères sont des macromolécules constituées de chaînes de monomères répétées. Ces monomères sont, à leur tour, d'autres molécules, capables de s'assembler. Dans le cas du graphite, il ne contient que des atomes de carbone dans une structure bidimensionnelle dans laquelle chaque atome de carbone est lié à trois autres atomes équidistants. Ce type de liaison donne lieu à une structure qui forme des cellules hexagonales, semblables à un nid d'abeille. On dit qu'il est bidimensionnel parce que le graphène forme une seule couche d'un atome d'épaisseur, c'est-à-dire qu'un atome n'est lié qu'avec les atomes latéraux adjacents.

Le résultat est une structure très résistante, car ils forment une liaison parfaite. D'autre part, chaque atome possède un électron libre sur sa dernière orbite, ce qui le rend très facile à déplacer ; en d'autres termes, il est hautement conducteur. La matière première de ce matériau est le graphite, d'où son nom. Il vous semblera familier car c'est le matériau dont sont faites les mines de nos crayons, la seule différence étant que le graphite est laminé et que le graphène est un continuum.

Il s'agit d'un matériau très récent, mais sa structure a été décrite en 1916. Ce matériau a été oublié car il était considéré comme instable et aucune application n'a été trouvée pour lui. Près d'un siècle plus tard, en 2004, le matériau a été "redécouvert" par Andrey Gueim et Konstantin Novosiolov, qui ont reçu le prix Nobel de physique en 2010 pour "leurs expériences innovantes sur le matériau bidimensionnel qu'est le graphène".

En raison de sa construction atomique, ses qualités physiques sont extrêmes dans plusieurs domaines. Par exemple, c'est le matériau le plus résistant connu. Si vous regardez le tableau en haut, le graphène se trouve en bas de la liste des duretés spécifiques. Si nous pouvions construire une toile de 1 m² à partir d'une seule couche de ce matériau, elle pourrait supporter 4 kg, je répète, une seule couche d'un atome d'épaisseur. En d'autres termes, nous pourrions construire un hamac en graphène de 1 m² pour un chat de 4 kg ne pesant que 0,00077 g, soit moins que la moustache d'un chat. Des recherches sont toujours en cours sur ce matériau pour découvrir d'autres caractéristiques applicables à l'industrie. Le prix est pour l'instant très élevé et il n'a pas été beaucoup appliqué dans l'industrie automobile. La première fois que le graphène a été utilisé, c'était pour la deuxième série de la GTA Spano. Comme vous le savez peut-être déjà, il s'agit d'une hypercar fabriquée à Valence.

Dans ce véhicule, le graphène est appliqué dans trois types de composants. Le premier composant est le châssis, qui est fait de fibre de carbone et est renforcé par du graphène. Le deuxième type de composant utilisé est la peau de l'intérieur de l'habitacle, pour la renforcer. La dernière utilisation des trois concerne une autre famille de qualités du graphène - à l'avenir, nous verrons qu'elles sont aussi importantes que sa dureté. Il est utilisé dans la construction de ses batteries. Grâce à la faible résistance électrique du graphène, ces batteries sont plus petites et plus légères.

Pour l'instant, c'est un matériau très rare en raison de son coût de fabrication. Si un procédé plus économique est inventé, il peut vraiment devenir le matériau de l'avenir, et s'il reste quelque chose sur la planète, c'est bien le carbone.

A quoi ressembleront les prochains véhicules ?

Comme nous l'avons dit dans l'étude de la métallurgie actuelle de l'automobile, le présent et l'avenir de l'industrie automobile consistent à choisir le bon matériau pour chaque composant. C'est-à-dire que pour un espace de chargement, l'acier sera toujours meilleur, car c'est celui qui résiste le mieux aux mauvais traitements, même si le châssis est en aluminium, il suffit de voir ce qui s'est passé avec les camionnettes F-150 en aluminium. La plupart des pièces qui ne nécessitent pas beaucoup de pression seront construites en plastique injecté, regardez la pédale d'embrayage de votre voiture, elle sera probablement en plastique. Au fur et à mesure que les matériaux composites seront produits, leur prix diminuera et il sera possible de les intégrer dans des voitures de moins en moins chères.