La historia de Almussafes

A alguien le habrá sonado raro que esta sea la segunda planta de Ford en España. Y es que allá por 1907, Ford ya disponía de un concesionario en Cádiz, donde comercializaba el Ford T en una amplia gama de colores… siempre que fuese negro. Puesto que las ventas marchaban viento en popa, en 1919 Henry Ford I decidió que era el momento de abrir una fábrica en suelo español. Un año más tarde, en 1920, salía de la línea de Cádiz el primer Ford T fabricado en España. Por aquel entonces, implantar una fábrica no era excesivamente complejo, ya que no requería de tanta robótica como hoy en día.

Por esto, tres años más tarde se trasladaba la producción a Barcelona, permaneciendo en activo hasta 1930, momento en que cerraría definitivamente. En 1936, Ford tenía intención de construir una nueva fábrica, pero desistió tras el comienzo de la Guerra Civil. Tras este periodo oscuro de nuestra historia, le siguió la Segunda Guerra Mundial, por lo que Ford no atravesaba sus mejores momentos y decidió terminar con su presencia en nuestro país en 1944.

Después de esta primera incursión de Ford en España, el sucesor, Henry Ford II, se empeñó en disponer de nuevo de una fábrica en nuestro país, para la producción de su nuevo modelo Fiesta. En 1970 comenzaron los primeros contactos con el gobierno de aquel entonces, para la implantación de una fábrica en Valencia, ya que allí se encontraban los altos hornos de Sagunto, con lo que el acceso al acero en bobinas para fabricación de carrocerías resultaba muy conveniente. Debido al elevado proteccionismo que ejercía el gobierno con SEAT, Henry Ford II tardó 3 años en conseguir las ventajas fiscales necesarias, para que la implantación de la fábrica en España resultase beneficiosa para la compañía.

Fue entonces, en Abril de 1973 cuando se anunció oficialmente la instalación de la planta en Almussafes. Desde entonces, todo se acelera: se compran los terrenos en Diciembre de aquel mismo año, y ya en Enero de 1974, se comienza a trabajar sobre ellos. En Marzo, Henry volvería a España a colocar la primera piedra, y 1000 días después, la fábrica estaba terminada. Después de los ajustes finales, en Marzo de 1976, se fabricaba el primer motor en la factoría de Almussafes, y 7 meses después, el 18 de Octubre de 1976 salía de la línea de montaje el primer Ford Fiesta fabricado en España.

Finalmente, el 25 de Octubre de 1976, se inauguraba oficialmente la fábrica de Almussafes, con Henry Ford II ejerciendo de guía de lujo durante la visita de los Reyes de España. Desde este momento, 1.000 coches y 1.400 motores diarios se producían en la planta de Ford en Valencia.

Aquí os dejo un vídeo de la época en el que se puede ver el proceso de estampado de la carrocería del Fiesta en Almussafes:

Partes de la fábrica

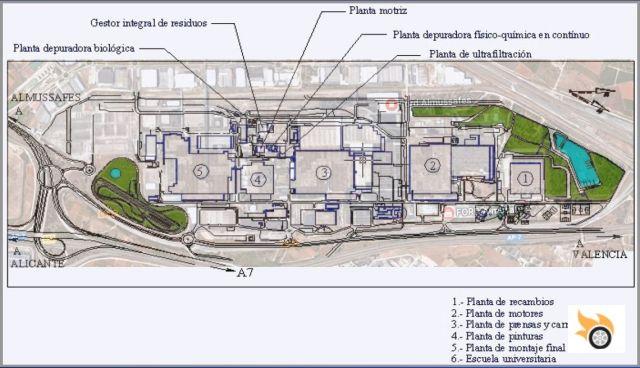

Como podéis ver en la imagen, la fábrica tiene cinco partes principales, distribuidas de una manera lineal, ocupando unos 2,7 millones de metros cuadrados, contando con unas 6.000 personas en sus instalaciones. Las partes son:

- Recambios, donde se almacenan los repuestos para el funcionamiento de la cadena

- Motores, donde se reciben las piezas y se montan los motores

- Carrocería, donde se corta el acero, se estampa y posteriormente se realiza la soldadura, para formar la carrocería

- Pintura, donde se somete a la carrocería al proceso de cataforesis y pintado

- Montaje, donde se realiza la unión de todos los elementos para formar un coche

También existen instalaciones accesorias como pista de pruebas, depuradoras de agua, recogida de residuos, instalaciones deportivas y un aula de la escuela universitaria. Todo esto resulta en una cadencia de producción de un coche cada 32 segundos, o lo que es lo mismo, 900 coches por turno de ocho horas.

En la parte superior de la imagen, se encuentra el Parque Industrial Juan Carlos I, muy importante para la factoría, ya que acoge a las empresas auxiliares que proveen de componentes a Ford. Antes de hablar de los proveedores, de vital importancia para cualquier marca de automóviles, vamos a hacer un repaso sobre cómo se produce un automóvil. De esta manera entenderemos mejor el porqué de esta división en la factoría de Ford.

El proceso de producción de un automóvil

Para aquellos que no conozcáis en profundidad como se produce un automóvil -seguro que una minoría de pistonudos- vamos a realizar un breve repaso. Para ello, tenemos que remontarnos a los años 70, cuando en Toyota tenían que ajustar los costes de producción para ser competitivos. Hasta entonces, la forma de producir vehículos se basaba en la que ideó Henry Ford (Fordismo): acumular stock de piezas e ir fabricando coches, ya se venderían luego.

Desde el punto de vista económico, esto resulta ineficiente, porque tienes dinero invertido en piezas que no producen rentabilidad alguna hasta que se produce la venta. Por este motivo Taiichi Ohno ideó lo que se llama «Just In Time», cuya filosofía se basa en «producir los elementos que se necesitan, en las cantidades que se necesitan, en el momento en que se necesitan». Con esto en mente, se desencadenan varias directrices a seguir:

- Producción flexible

- Producción en pequeños lotes

- Reducción al mínimo de los tiempos de entrega y fabricación

- Stock mínimo de piezas

- Cero errores

- Minimizar las paradas técnicas de la planta

- Estrecha relación con los proveedores

- Mejora continua

- Empleo de kanban para logística y control de calidad

- Ambiente de trabajo basado en las 5S: Seiri (Clasificar), Seiton (Orden), Seiso (Limpieza), Seiketsu (Estandarizar) y Shitsuke (Disciplina).

Poniendo a funcionar el modelo, Toyota logró no solo reducir costes, sino aumentar la calidad. Tanto fue así, que el resto de fabricantes de automóviles siguieron sus pasos y lo implementaron en todas sus plantas de producción. Evidentemente el sistema ha ido evolucionando con el tiempo y se aprovecha de los avances tecnológicos, sobre todo en sistemas informáticos y comunicaciones, pero aún sigue vigente.

Con esto en mente, cuando alguien entra a un concesionario y decide comprar un coche, se desata un sinfín de órdenes de pedido automáticamente, para solicitar todas las piezas necesarias a los proveedores para la fabricación de ese vehículo concreto con nuestro color favorito y opciones elegidas -recordemos que para fabricar un coche necesitaremos unas 75.000 piezas- teniendo en cuenta cuando deben llegar a la fábrica, para ocupar el almacén el menor tiempo posible.

Ahora bien, ¿qué produce realmente un fabricante de automóviles? Básicamente la carrocería y los motores. Algunas marcas también fabrican los sub-chasis y brazos de suspensión, aunque en otros casos esta parte también se externaliza. El resto -salpicadero, paneles interiores, moqueta, asientos, cableado, electrónica, luces, ruedas, etc.- proviene de proveedores externos y la labor del fabricante es de diseño e integración.

Vamos a ver ahora los procesos de producción con más detalle, que aunque son los mismos en general, cada compañía realiza variaciones para adaptarse a su filosofía. Nosotros nos enfocaremos en los que realiza la planta de Ford en Valencia.

Planta de prensado

Este proceso se basa en manipular las bobinas de acero para obtener los paneles del coche: laterales, techo, suelo y puertas. Puesto que se impone la reducción de peso, este proceso tiene que cambiar en un futuro no muy lejano, ante la llegada de materiales como el aluminio o la fibra de carbono y los CFRP (Carbon Fiber Reinforced Plastic); pero volvamos al proceso. En primer lugar, las bobinas de 20 tm (toneladas) se desenrollan y aplanan mediante rodillos, ya que al pasar tiempo curvado, el acero toma esa forma. Poco después, se desliza para ser cortado mediante prensas hidráulicas, al tamaño adecuado dependiendo del tipo de panel que se estampará posteriormente. El ritmo de corte es de unas 20 piezas por minuto para el techo o 40 piezas por minuto para las puertas.

Una vez cortadas las «pletinas», pasan a la fase de estampación. En este momento, la pieza se desliza en una prensa, que tendrá un molde específico para la parte que se quiera realizar. La fuerza que ejercen estos monstruos es de unas 1.000 tm, lo necesario para doblar el acero a temperatura ambiente.

Posteriormente se recorta el acero sobrante -que se recicla- y la pieza, tras su control de calidad, ya está lista para la siguiente fase. Normalmente no se revisan todas las piezas, sino que se realizan controles periódicos y aleatorios -una pieza cada hora en el caso de Almussafes- para controlar que el proceso se encuentra dentro de los parámetros normales.

Planta de carrocería

Es aquí donde se realiza la soldadura de los laterales con el techo, el suelo y los refuerzos, para formar la carrocería. En este paso apenas hay intervención humana, ya que la tarea recae sobre las decenas de robots KUKA, uno de los mayores fabricantes de robots industriales del mundo. Todo este proceso con unos 3.000 puntos de soldadura se completa en tan solo 58 segundos en cada estación con extrema precisión, pasando al proceso de control de calidad, donde más robots tomarán medidas para comprobar que la carrocería está dentro de los parámetros aceptables según las especificaciones.

Planta de pintura

Este proceso es otro de los más automatizados dentro de cualquier fábrica. Se reciben las carrocerías completas de la fase anterior, y se colocan en suspensión sobre un rail. Durante este viaje, la carrocería comienza con un lavado, para eliminar cualquier suciedad de su superficie. Después, pasa al baño de pintura por electrodeposición: el líquido contiene las partículas de pintura en suspensión acuosa, junto a unos electrodos positivos que suministran entre 100 y 400 V. La carrocería, al estar unida al electrodo negativo, atraerá las partículas de pintura en suspensión, y estas quedarán pegadas mediante la reacción química que produce la corriente eléctrica que fluye en el baño.

Esto garantiza que el acero no queda expuesto a los elementos, y por tanto, se evita la corrosión

Después de la cataforesis y del secado de la carrocería, pasa a la línea de pintura, donde más robots aplicarán pintura en polvo al exterior y al interior, dependiendo del color seleccionado por el cliente. Hay que mencionar, que estos robots son muy versátiles, siendo capaces de cambiar de color de pintura en pocos segundos, tras el proceso de purgado. Capa de laca con protector UV, y listo. De aquí, nos vamos al horno, donde se cura la pintura a 150 ºC durante 15 minutos.

Finalmente, como en cada proceso, se realiza el control de calidad. En el caso en Almussafes corre a cargo de tecnología Made in Spain, gracias a la patente de la Universidad Politécnica de Valencia, con Josep Tornero a la cabeza, que ha vendido a Ford. Mediante visión artificial se detectan defectos en la carrocería, con un proceso que tan solo dura 10 segundos y que obtiene una precisión de 0,2 milímetros. El coste de esta tecnología es de unos 800.000 euros, y Ford lo está implantando en todas las fábricas del mundo. Gracias a este proceso, se gana tiempo y se reducen defectos, obteniendo una carrocería resplandeciente.

Planta de motores

En esta parte de la factoría se montan los motores a partir de las piezas individuales que lo componen. Algunos fabricantes incorporan en esta parte la fundición del propio bloque, aunque en Almussafes esto no sucede. En el caso de los motores EcoBoost, se importan desde otras plantas de Ford en el continente. Una vez montado y pasado el control de calidad, pasará a la planta de ensamblado como un componente más.

Planta de ensamblado

Y por fin llegamos a la etapa final donde el coche toma su forma definitiva. Aquí llega la carrocería completa, por lo que para facilitar las operaciones de montaje del interior, lo primero que se hace es desmontar las puertas. Siguen un camino paralelo en la cadena, donde se les montan los paneles interiores, para luego encontrarse casi al final con el vehículo completo.

En esta zona es donde más operarios trabajan, ya que la flexibilidad es necesaria, y los robots de hoy en día son estacionarios. Podemos distinguir dos zonas: la primera donde se montan todos los componentes del chasis: suspensiones, frenos y motor. Y la segunda, donde se monta el interior: salpicadero, moquetas, asientos, etc. Previo al montaje del interior, ambas partes convergen en la cadena de montaje para realizar el “matrimonio”, es decir, el chasis situado debajo es atornillado por operarios a la carrocería, que se encuentra en la parte superior.

Bajar la carrocería es un trabajo de alta precisión, porque deben coincidir los tornillos del chasis con los orificios en la carrocería. El primer equipo une ambas partes, realiza un apriete ligero, y en la siguiente estación se realiza el apriete definitivo con la precisión necesaria para llegar al par necesario según diseño. Una vez unidas ambas piezas, comienza el montaje del interior y de las ruedas, siendo las puertas prácticamente lo último en montarse.

Una vez que hemos convertido un montón de piezas en un coche, toca rellenar todos los líquidos: aceite, refrigerante y unos pocos litros de combustible. En este punto, el coche podemos decir que se encuentra terminado. Solamente faltan las pruebas de rodaje y estanqueidad. En la primera, se pone el coche sobre unos rodillos al final de la cadena de montaje, y se realiza una pauta programada para comprobar que el motor y los frenos funcionan adecuadamente.

Cada cierto número de unidades, se toma un coche aleatoriamente y se realizan pruebas más exhaustivas en la pista adyacente a la fábrica, más que nada para comprobar que no hay defectos en suspensiones o dirección. Eso sí, no se pueden hacer más de 80 km, o si no el coche no podría venderse como nuevo. Por último, la prueba de estanqueidad, que hace pasar cada coche por un túnel que simula una tormenta tropical, para comprobar que no se filtra agua al interior. Si ha pasado estas pruebas finales, a partir de este momento el coche está listo para salir de la fábrica y poner rumbo a su nuevo hogar, donde le espera impaciente su nuevo dueño.

Si queréis ver como es el proceso de fabricación en Almussafes, os dejo un vídeo para saciar la curiosidad:

La industria auxiliar

No podemos olvidar que en la metodología Just In Time necesitamos tener a los proveedores cerca, muy cerca. En el caso de Ford en Almussafes, se realizó un parque industrial, justo a la espalda de la fábrica, a pocos metros de esta. En el Parque Industrial Juan Carlos I se sitúan más de 80 empresas formando la APPI (Asociación de Propietarios y Usuarios del Parque Industrial). Entre ellas podemos destacar multinacionales como Faurecia, Johnson&Control, Magna o Gestamp.

Estos grandes proveedores cuentan con túneles de acceso directo a la fábrica, y trenes elevados para enviar sus productos terminados en el momento que son necesarios: es decir, cuando el vehículo está prácticamente en la línea de ensamblaje. Recordemos que trabajar con JIT exige una coordinación exquisita con los proveedores, para que las piezas lleguen a tiempo y no haya retrasos que obliguen a parar la línea de producción.

Esto es la pesadilla de cualquier director de fábrica, por el alto impacto en retrasos y coste que supone. Recordad lo que le ocurrió este pasado verano a Volkswagen por tener ciertas «diferencias de opinión» con sus proveedores: tuvo que parar la fabricación del Golf en Wolfsburgo debido a un conflicto con la cancelación de ciertos pedidos a un par de empresas que suministraban los tapizados de los asientos y cajas de cambio. Como vemos, en la industria automovilística, los proveedores son una pieza clave para que la fábrica funcione a pleno rendimiento.

El impacto económico

Como cualquier industria de gran tamaño, construir una fábrica de automóviles en una ciudad provoca un enorme impacto económico. Vamos a realizar un breve análisis desde dos puntos de vista: el impacto para la compañía que se implanta, y el impacto para la propia población.

Desde el punto de vista de la compañía, la situación de una nueva fábrica conlleva muchos estudios previos. Vamos a calcular como ejemplo, cuantos coches debería fabricar y vender una planta como la de Almussafes para ser rentable. Para ello, lo primero que necesitamos saber es cuál es la ganancia neta por coche. En el caso de Ford, lo vamos a hacer calculando el porcentaje de beneficio neto de su balance. Aquí os dejo las cifras -en millones de dólares- de Ford Motor Company, para que os hagáis una idea de las paladas de billetes que manejan las compañías automovilísticas:

| Contabilidad a 31 de diciembre de 2015 | Millones de dólares |

|---|---|

| Total ingresos | 149.558 |

| Total gastos | -126.495 |

| Beneficio bruto | 23.063 |

| Gastos de venta, generales y administrativos | -14.999 |

| No recurrentes | -417 |

| Beneficio operativo | 7.647 |

| Otros gastos | -274 |

| Beneficio neto | 7.373 |

De este balance podemos concluir que el beneficio neto es de un 5% aproximadamente sobre ingresos, lo que traducido a un coche medio de 30.000 euros, sería un beneficio por coche de 1.500 euros aproximadamente. Con esta cifra vamos a calcular cuántos coches necesitaríamos producir para ser rentables en una planta como la de Almussafes.

Para ello vamos a suponer que la planta tiene un coste de 4.000 millones de euros, y que se desea amortizar en 5 años, la vida media del modelo que deseamos fabricar. Recordemos que cada modelo tiene unos moldes diferentes, y que esos moldes para las prensas son bastante caros. Sin mencionar los ajustes en el diseño y programación de los robots, que también pueden ser bastante considerables. Suponiendo que el salario medio en España es de 26.000 euros al año, con las 6.000 personas trabajando en Almussafes, tenemos un coste anual de 156 millones de euros en salarios.

A esto hay que sumar los impuestos, que vamos a suponer que son de 44 millones de euros. Esto hace un total de 1.000 millones de euros de gasto al año. Si dividimos esta cifra entre los 1.500 euros de beneficio por coche, el resultado es que deberemos fabricar y vender unos 667.000 vehículos al año durante cinco años para recuperar la inversión. Si además la compañía desea obtener beneficios, debería vender una cifra superior a esa. Si algún economista está leyendo esto, tranquilo: solamente es una burda aproximación para tener una pequeña idea de las grandes cifras que manejan las compañías automovilísticas a la hora de implantar una fábrica.

Veamos ahora el impacto en la población. Es evidente que la nueva factoría va a ser fuente de empleo, no solo en la propia fábrica, sino en las compañías que sean proveedores de componentes. Debido a la filosofía de fabricación Just In Time que explicamos antes, es fundamental que se sitúen muy cerca de la fábrica, por lo que, de nuevo, el impacto en el empleo será notable. Para conmemorar el 40 aniversario de Almussafes, Ford encargó un estudio a la Universidad Europea de Valencia, para cuantificar este impacto económico. Como comprenderéis, es bastante complicado de realizar, y suponemos que se deben cumplir multitud de premisas para que las cifras se cumplan. En cualquier caso, este estudio estima que cada euro de valor añadido generado en Ford genera 2,86 euros en la economía valenciana y cómo cada empleo generado en Ford genera 5,8 empleos en la Comunidad Valenciana.

A nivel nacional, cada euro de valor añadido generado en Ford genera 6,52 euros en España y cada empleo generado en la compañía contribuye a la creación de 11,7 empleos en España. El sector del automóvil en Valencia, con Ford como referente, supone el 80 por ciento de exportaciones por ferrocarril y el 40 por ciento de las realizadas por vía marítima. Como podéis ver la situación de una fábrica supone un motor para la economía y el empleo de la región, tan necesario en estos tiempos que corren.

Línea de tiempo

Para finalizar, os dejo los principales hitos y efemérides de esta fábrica durante sus 40 años de historia.

1973

13/12 Compra de los terrenos en Almussafes

1974

19/1 Comienza la explanación de 108 terrenos

26/3 Colocación de la “primera piedra” por Henry Ford II

1976

01/3 Producción del primer motor

18/10 Producción del primer coche, un Ford Fiesta

25/10 El Rey Don Juan Carlos inaugura la Factoría

1979

04/7 Se fabrica el motor 1 millón

1981

02/1 Se fabrica el Fiesta 1 millón

24/8 Comienza la producción del modelo Escort

1982

25/2 Se fabrica el motor 2 millones

1983

05/12 Comienza la producción del modelo Orión

1984

12/6 Se fabrica el motor 3 millones

1985

05/12 Comienza la producción del motor 1.300 cc

1986

31/3 Se fabrica el Fiesta 2 millones

04/11 Visita de SS.MM. Los Reyes de España (10º Aniversario)

1987

27/1 Se fabrica el motor 4 millones

1989

02/1 Comienza la producción de foamizado(tejido acolchado)

04/1 Comienza la producción del Fiesta´89 (BE-13)

18/5 Se fabrica el motor 5 millones

1990

20/3 Inauguración del Centro de Formación / Capacitación

27/8 Comienza la producción del Escort´90 (CE-14 – 5 puertas)

03/9 Comienza la producción del Orión´90 (CE-14 – 4 puertas)

1991

11/3 Se fabrica el motor 6 millones

23/4 Entrega del galardón Q1 a la Calidad, a la Planta de Motores (P.T.O.) otorgado por Ford Europa

15/5 1 millón de vehículos exportados desde el puerto de Valencia

14/10 Se fabrica el Fiesta 3 millones

18/10 Se fabrica el vehículo 4 millones

12/11 Se fabrica el Escort / Orión 1 millón

1992

14/12 Entrega del galardón Q1 a la Calidad, a las Plantas de fabricación de vehículos (B.A.O.), otorgado por Ford Europa

1993

15/1 Se fabrica el motor 7 millones

25/5 Entrega del galardón Q1 a la Calidad, a la Planta de Recambios (P.S.O.), otorgado por Ford Europa

29/9 Inauguración de la ampliación del Centro de Formación

16/12 Se recibe el Premio Henry Ford de Tecnología

1994

25/10 Se recibe el Premio Europeo a la Seguridad en el Trabajo para B.A.O. durante el año 1993

1995

30/1 Presentación del Parque Industrial a los proveedores

24/2 Inauguración de la Escuela Universitaria

03/3 Se fabrica el motor 8 millones

06/3 Anuncio a la Prensa de la fabricación del Ka (BE-146) en Valencia

27/3 Inauguración de la Planta Piloto

02/5 Se fabrica el vehículo 5 millones

05/5 Se inaugura la Planta de Motores ZETEC-SE

10/7 Presentación del motor ZETEC-SE a la Prensa europea especializada

1996

14/6 Se recibe el Premio Europeo a la Seguridad en el Trabajo para P.T.O. durante el año 1994

02/8 Se fabrica el Fiesta 4 millones

24/8 Inauguración de la Pista de Pruebas

02/9 Comienza la producción del Ka (BE-146)

25/9 Presentación del Ka a la Prensa especializada española

17/10 Visita de SS.MM. Los Reyes de España (20º Aniversario)

17/10 Inauguración del Parque Industrial de Proveedores “Rey Juan Carlos I”

1997

30/7 Se fabrica el motor 9 millones

1998

20/7 Obtención de la certificación ISO 14.000

31/7 Se fabrica el Escort 1,5 millones (Fin de la fabricación del Escort)

31/8 Comienza la producción del Focus (CW-170)

13/11 Se fabrica el vehículo 6 millones

25/11 Presentación del Focus a la Prensa especializada española

1999

05/5 Obtención de la certificación QS 9000

16/9 La Planta de Motores recibe la certificación Quality Connection

07/10 Lloyds Bureau Register otorga a la Factoría de Almussafes la “Bandera Verde” que refrenda la obtención de la certificación de la norma internacional ISO 14001

12/11 Anuncio oficial de la fabricación del motor I4 en Almussafes

2000

24/7 Se fabrica el motor 10 millones

29/11 Se celebra en la factoría la Conferencia Europea Medioambiental

2001

05/3 Anuncio oficial de la fabricación del nuevo modelo Fiesta y del nuevo modelo Mazda de plataforma B en Almussafes

Agosto Obtención de la recertificación ISO 14.000 – Lloyd’s Register (2ª auditoría)

2002

29/4 Se fabrica el 1er Fiesta de 5ª Generación

17/6 Se fabrica el Ka 1 millón

01/10 Salida del primer motor Duratec-HE

06/10 Inicio del tercer turno de fabricación en las Operaciones de Vehículos

2003

20/1 Comienza la producción del Mazda2

04/9 Se recibe el Premio Europeo a la Seguridad en el Trabajo para V.O. + P.T.O. durante el año 2002

25/9 Museo de las Ciencias: Inauguración exposición “Ford: Cien años de automóvil”

2004

08/4 Se fabrica el Focus 1 millón

01/6 Se fabrica el vehículo 8 millones

21/10 Obtención de la recertificación ISO 14.000 – Lloyd’s Register (3ª auditoría)

2005

10/1 Se fabrica el 1er Focus (C-307), 5 puertas, de 2ª Generación

07/2 Se fabrica el 1er Focus (C-307), 4 puertas, de 2ª Generación

2006

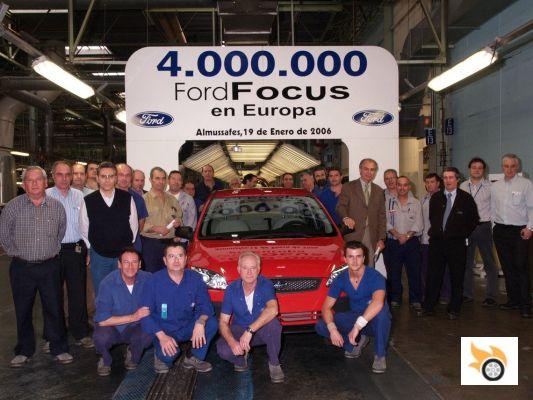

19/1 Se fabrica el Focus europeo 4 millones

17/10 30º Aniversario de Ford España y 10º Aniversario del Parque Industrial de Proveedores «Rey Juan Carlos I»

10/11 Se fabrica el vehículo 9 millones

2007

30/5 Visita del Ministro de Industria, Joan Clos

22/6 Se fabrica el último Mazda2

28/6 Lanzamiento del nuevo motor Duratec-HE 2.3i 161cv

12/12 Entrega de la Certificación Medio Ambiental Integrada a Ford España

2008

02/1 Se fabrica el 1er Focus (CB 4) de 3ª Generación

04/2 Visita de la Vicepresidenta 1ª del Gobierno, Mª Teresa Fernández de la Vega

03/7 Se fabrica el motor Duratec-HE 1 millón

25/7 Se fabrica el último Ka

26/9 Se fabrica el último Fiesta de 5ª Generación

2009

21/1 Se fabrica el 1er Fiesta de 6ª Generación

28/10 Se fabrica el vehículo 10 millones

2010

23/8 Comienza la producción del nuevo Ford C-MAX Compact

17/9 Comienza la producción del nuevo Ford Grand C-MAX

2011

29/7 Fin de producción de Focus

21/10 Visita a la factoría de Alfredo Pérez Rubalcaba, Vicepresidente 1º del Gobierno

22/11 Se fabrica el Fiesta 5 millones en Almussafes desde su debut en 1976

2012

11/7 Fabricación del motor Duratec-HE 2 millones

03/12 Comienza la producción del nuevo Ford Kuga

2013

30/9 Se inicia la producción de Transit y Tourneo Connect

2014

18/2 Se fabrica el vehículo 11 millones

04/7 Fin de la producción de Grand C-MAX

01/8 Fin de la producción de C-MAX

08/9 Se inicia la producción de Mondeo

2015

05/2 Visita a la factoría de Mark Fields (CEO de Ford) y Mariano Rajoy, Presidente del Gobierno

20/5 Se inicia la producción de Ford S-MAX, Ford Galaxy y Ford Mondeo Vignale

2016

24/6 Se inicia la producción de Ford S-MAX Vignale

25/10 40º Aniversario de la fábrica de Almussafes

Si algún pistonudo no tiene nada planeado para el fin de semana, aquí tiene una sugerencia: para conmemorar este aniversario, la Ciudad de las Artes y las Ciencias acogerá una exposición que repasa los 40 años de Ford España a través de fotografías que recogen la trayectoria de la compañía durante las últimas cuatro décadas y una selección de modelos del Ford Fiesta. La muestra se podrá visitar hasta el 2 de noviembre.