Lo cierto es que yo poco podía enseñar a una serie de gurús y eruditos de esta tecnología. A fin de cuentas el transporte ferroviario cuenta con sistemas de frenada regenerativa desde hace muchos más años que nosotros en el mundo del automóvil, amén de contar con mucha más regulación legal al respecto. Pero querían tener una visión de qué estábamos haciendo en el mundo del automóvil.

La jornada fue extremadamente interesante, especialmente porque me dio acceso a conocer a fondo muchos aspectos del mundo del tren de los que no tenía conocimiento profundo, y me ayudó a darme cuenta de lo estúpido que es en ocasiones nuestro sector automovilista a la hora de lidiar con las obligaciones, tanto morales como legales, a la hora de reducir el impacto medioambiental de nuestros productos.

La idea de este reportaje es, por un lado, compartir algunos de los detalles y elementos que preparé para mi ponencia, pues sé que a muchos os interesarán como conocimiento general, y por otro, reflexionar sobre el enorme camino que nos queda por recorrer para acercarnos a la eficiencia que se tiene en el mundo ferroviario.

Qué es un sistema ERS

Un sistema ERS es un sistema de recuperación de energía. Cuando un automóvil cambia su velocidad en cualquier dirección o sentido, su cantidad de energía varía. Cuando pierde velocidad, esa energía tiende a disiparse.

Durante más de un siglo, los fabricantes de automóviles han obviado esa energía disipada, y la han desperdiciado. Así, en las frenadas la energía cinética del coche se transformaba en calor en el sistema de frenos, mientras las vibraciones de la carrocería respecto al asfalto debido a los baches e irregularidades de la carretera se convertían también en calor a través de los amortiguadores.

Piénsalo de la siguiente manera: Un coche arranca a moverse en la base de una cuesta arriba en recta. Gasta una energía en llegar hasta arriba del todo y comienza una bajada que le deja finalmente a la misma altura que estaba al principio. Llegado a ese punto se para por completo. A nivel energético, si todo fuera «perfecto», para llegar del punto inicial al punto final de ese recorrido, el coche sólo debería consumir la energía necesaria para vencer la fricción de las rueda con el asfalto y la fricción del aire con la carrocería. El resto de energía empleada para acelerar el vehículo y ascender la cuesta debería recuperarse al descender la cuesta y frenar el vehículo.

Obviamente, por temas que no voy a entrar ahora a explicar en profundidad, relacionados con la termodinámica, la entropía y otros frentes maravillosos, eso es literalmente imposible de conseguir. Siempre habrá más pérdidas energéticas que las citadas. Pero lo importante es quedarse con la idea de que gran parte de la energía aportada en el vehículo para subir la cuesta y acelerar, debería poder recuperarse al bajar y frenar. Tanto es así que un tren con frenada regenerativa sería capaz de recuperar el 40% de la energía aportada durante el ascenso y aceleración, con lo que esa energía no se perdería. Se ahorraría.

Desgraciadamente, la realidad automovilística es que, tal y como te he contado más arriba, durante un siglo hemos estado despreciando esa recuperación energética. En cambio, los fabricantes han estado invirtiendo dinero para mejorar la eficiencia de la combustión de los motores para lograr mejoras de menos del 5% en muchos casos.

Breve historia de los sistemas ERS

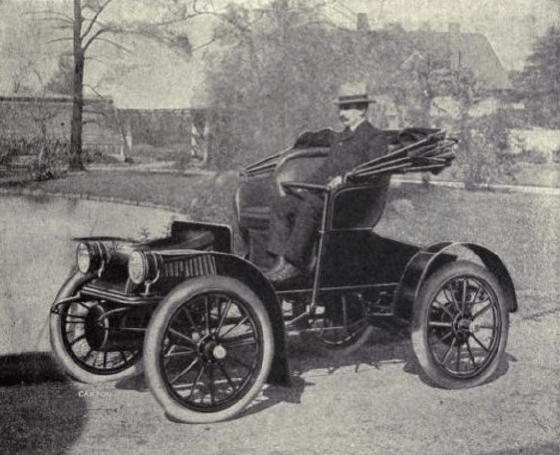

Krieger Landaulette, 1894

Parece mentira, pero el primer coche con un sistema de recuperación energética data de 1894. El Krieger Landaulette es el primer coche comercializado en la historia que era capaz de recuperar la energía durante las frenadas y almacenarla para poder re-aprovecharla después a la hora de acelerar el vehículo.

Se trataba de un vehículo eléctrico con dos motores asociados a las ruedas delanteras. Cada uno de ellos tenía un doble bobinado. La primera bobina servía para dar potencia a las ruedas, mientras la segunda hacía las veces de generador eléctrico, cargando el pack de baterías del vehículo.

Con una autonomía entre recargas de 100 kilómetros, una velocidad máxima de 30 kilómetros por hora y seis caballos de potencia máxima, el Landualette tenía muy poco que envidiar a otros automóviles propulsados por motores de combustión de la época.

El problema del Kireger, como otros ejemplos que veremos después, es que su acelerador se controlaba de manera manual, pero es que su sistema de frenada regenerativa también, mediante un interruptor manual rotativo que no permitía además modular la potencia de frenada.

Baker Suburban Runabout, 1904

No era mucho más avanzado el Baker Suburban. Se trataba de otro vehículo eléctrico de motor delantero longitudinal y tracción trasera, con 0,75 caballos de potencia. El mismo motor hacía las veces de generador eléctrico para frenar.

Aceleración y frenada eran comandados por interruptores manuales independientes, lo que redundaba en el mismo problema de su antecesor más directo en cuanto a la gestión de la frenada.

Owen Magnetic, 1915

Once años tras el Baker, la evolución del automóvil había representado un salto radical hacia adelante. El Owen Magnetic representó una ruptura total en la manera de entender la creación de automóviles. Una que hasta el Chevrolet Volt hemos tardado en volver a ver en comercialización.

El Owen Magnetic era un vehículo híbrido eléctrco en serie. Empleaba un motor de combustión para hacer girar un generador eléctrico. Con la carga eléctrica, almacenada en unas baterías, impulsaba las ruedas traseras.

Durante los periodos de frenada, el conductor podía activar una frenada regenerativa a base de un interruptor manual mecánico, sin posibilidad de regular el par de frenada del mismo sistema.

Con una producción total de 700 ejemplares, podemos considerar al Owen Magnetic como el primer híbrido de éxito comercial manifiesto.

AMC Amitron, 1967

Para los años veinte, la gasolina ya se había convertido en el método energético preferido de la industria del automóvil, algo que la Segunda Guerra Mundial sólo serviría para reafirmar. Eso, unido al cambio de paradigma de método de conducción de los coches, a base de pedales, hicieron que los eléctricos desaparecieran prácticamente de manera total de las intenciones productivas de los fabricantes.

Hasta que la electrónica del transistor llegó para cambiar radicalmente el mundo. En principio sólo a través de los ordenadores, pero pronto se empezó a co-relacionar con el automóvil.

Dentro de un programa de desarrollo de nuevos vehículos más eficientes y menos contaminantes, con ayudas estatales, AMC, la American Motors Corporation, desarrolló un prototipo denominado Amitron.

Se trataba de un vehículo eléctrico pensado para moverse por ciudad, con dos baterías de distintos tipos, para gestionar demandas rápidas y lentas de energía y permitir una autonomía de hasta 240 kilómetros entre recargas. Con solo 500 kilos de peso, era realmente ligero para su autonomía.

Gracias al control electrónico, el Amitron permitía tener un acelerador progresivo y un sistema de frenada regenerativa, apoyada por frenada por fricción. El sistema electrónico se encargaba de gestionar la transición entre ambos modos de frenado de manera satisfactoria, recuperando de manera efectiva parte de la energía cinética del vehículo y devolviéndola a las baterías.

El problema para el prometedor proyecto surgió de la suspensión de las ayudas gubernamentales a este tipo de proyecto, que hicieron que a AMC no le resultase rentable indagar en una versión de producción.

Fiat X1/23, 1972

Poco antes de que estallara la crisis del petróleo, Fiat presentó un estudio innovador de un extraño coche eléctrico, similar en algunos aspectos al AMC Amitron. Se trataba de un eléctrico completamente transistorizado, con una autonomía de 80 kilómetros y una velocidad punta de 90 km/h, gracias a baterías de níquel-zinc.

A diferencia del Amitron, el X1/23 era un producto mucho más cercano a la realidad productiva, con materiales plásticos constituyendo su carrocería. La idea era tener un coche equivalente al Fiat Nuova 500, pero puramente eléctrico.

A nivel de frenada regenerativa, tal y como ya hacía el AMC Amitron, el X1/23 empleaba un sistema totalmente electrónico que permitía modular la cantidad de par de frenado que erogaba en generador eléctrico para reenviar electrones a la batería antes de que la frenada por fricción entrase en acción.

Desgraciadamente el proyecto no pasó de la fase de pruebas.

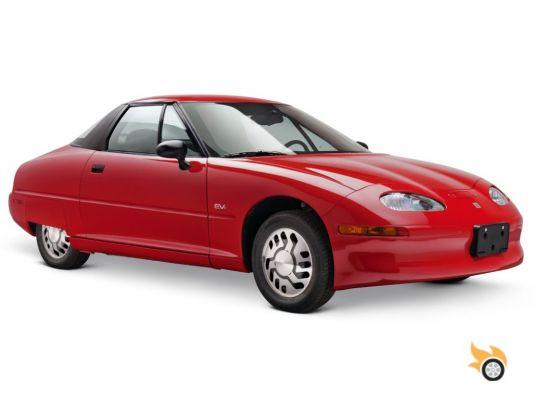

GM EV1, 1996

En 1990 General Motors presentó su proyecto de vehículo íntegramente eléctrico. Tras un prototipo intermedio funcional en 1994, el coche se lanzaría comercialmente en 1996.

El GM EV1 supuso el retorno de la idea de un vehículo comercialmente viable y completamente eléctrico. Tras los experimentos de Fiat y AMC, el EV1 fue el primer coche producido en cierto volumen que integró un sistema de frenada donde se mezclaba frenada regenerativa con frenada por fricción, activadas mediante un mismo pedal.

Con 140 caballos de potencia y una autonomía entre recargas de 260 kilómetros en su versión con baterías de níquel-hidruro metálico,

Finalmente, ya lo sabes, el proyecto fue un fracaso. La inversión de mil millones de dólares en el desarrollo del coche no se podía compensar con el leasing de los vehículos, y la comercialización de los mismos tampoco podía satisfacer el retorno económico necesario para lanzar el coche al mercado con un precio competitivo.

La pequeña revolución híbrida

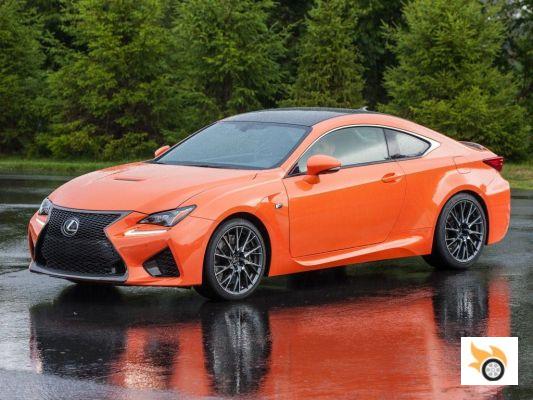

En 1997 Toyota lanzaba al mercado nipón el Prius, y se convertía en la pionera de una tecnología que, en realidad, venía de muy lejos, como has podido observar ya.

La revolución híbrida consistió exactamente en la aplicación masiva de tecnologías de recuperación de energía de frenado. Estos coches, el Prius, el Insight, los Lexus que vinieron después, se convirtieron en coches mucho más eficientes energéticamente simplemente gracias a que recuperaban la energía cinética del coche en las frenadas para almacenarla en las baterías y emplearlas en aceleración.

El avance tecnológico permitió poco a poco montar baterías más capaces, que permitían captar más energía en las frenadas para no quedarse sin apoyo impulsor en grandes cuestas, puertos y demás.

Futuro para los ERS

Pero lo más sorprendente de la integración de sistemas de recuperación energética de frenada no está en el pasado. En los 100 años largos de historia del automóvil que tenemos a nuestras espaldas, sólo en las últimas dos décadas hemos visto un interés real en emplear y desarrollar sistemas de recuperación de energía en frenadas.

La idea de Toyota y Honda en su lanzamiento fue en pro de buscar diferenciación y ecología a ojos del público, pero el futuro híbrido no va a estar influenciado por las modas, sino por las obligaciones legales.

Las normativas de emisiones que tendremos en Europa en 2020, con una media de emisiones de 95 gramos de CO2 por kilómetro recorrido (consumo medio homologado de 4,1 litros cada 100 kilómetros) unidas a las nuevas metodologías de medición de consumos mediante ciclos mucho más exigentes van a hacer que la práctica totalidad de los coches que se comercialicen acabarán teniendo algún tipo de tecnología híbrida de mayor o menor tamaño para recuperar energía cinética en las frenadas.

¿Por qué? Pues por una razón obvia: recuperar energía cinética en frenadas es la solución más efectiva, rentable y sensata para dar un enorme salto hacia adelante en reducción de consumos y emisiones.

Problemática y ventajas de los sistemas ERS

Pero, ¿por qué no hemos visto mucho antes una revolución de sistemas de recuperación energética en las frenadas? ¿por qué el cliente final no ha presionado a los fabricantes para que estos lo ofrecieran al mercado mucho antes?

El problema, obviando el tema económico, de los sistemas de recuperación de frenada está en el tacto del pedal de freno. Cuando un coche cuenta con frenada regenerativa, esta se tiene que mezclar con la frenada por fricción. Dado que todo se controla desde el pedal de freno, lograr que con un único mando se combinen ambos mecanismos es realmente un problema de ingeniería bastante grande.

Cuando levantamos el pedal del acelerador, un coche con frenada regenerativa puede dejar el motor en punto muerto, mientras hace de freno motor parte de esa capacidad regenerativa. Cuando pisamos el freno, una primera parte de su recorrido activa todavía más potencia de regeneración de frenada, hasta que, cuando pisamos todavía más, la demanda de par frenante es tal que el coche ha de acudir al empleo de frenada por fricción, a través de los discos y pastillas.

En los coches, a diferencia de otros medios de transporte como los trenes, el tacto del pedal de freno es vital para la percepción de la seguridad y el control del vehículo. Esperamos que el esfuerzo requerido por el pedal de freno sea exponencial (más duro cuanto más abajo se va), pero sin baches o cambios en su dureza a través de su recorrido de manera repentina. Además, siempre esperamos la misma cantidad de recorrido para una misma demanda de frenada.

La mezcla de sistemas de frenada regenerativa con la frenada de fricción tradicional hacen que sea extremadamente complicado alcanzar con un sistema puramente mecánico este tacto. Es por ello que todos los híbridos tienen problemas en el tacto de freno.

La solución al problema pasaría por integrar un pedal de freno totalmente electrónico, como el del acelerador, con «force feedback», es decir, con una respuesta de resistencia a ser pisado que nos informara del esfuerzo de frenado que estamos ejecutando. pero los frenos «by wire», electrónicos completamente, fracasaron en Mercedes-Benz, con los Servotronic, y han tardado en volver a intentarse (el Giulia Quadrifoglio va a reintroducirlos en el mercado).

En el mundo de la competición, tanto en Fórmula 1 como en el WEC (Le Mans), los coches ya emplean frenos electrónicos, para gestionar el problema del tacto de frenada y el control del par de frenado regenerativo. Pero tampoco fue sencillo en las carreras, y pilotos como Kimi Raikkonen aún se lamentan de la pérdida de feedback en el pedal de freno.

Curiosamente, una de las mayores herejías tecnológicas modernas es que el McLaren P1, siendo un vehículo híbrido, carezca de frenada regenerativa activada por el pedal izquierdo, por el miedo por parte de su fabricante de que el tacto del pedal de freno se «ensuciase» demasiado.

Pero claro, solventar esta problemática en el tacto y progresión del pedal de freno, así como masificar la instalación de sistemas ERS tiene premio: Se pueden lograr reducciones de consumo (incrementos de eficiencia) de hasta el 45%. Estamos hablando de reducir a prácticamente la mitad del consumo de combustible real de un vehículo. Puede que a ojos de cierto nivel de clientes esto no resulte relevante, pero con los precios de petróleo y normativas que están por venir, la irrupción masiva de estos sistemas, bien integrados en híbridos, bien a través de su uso en vehículos puramente eléctricos, es inevitable.

Tipología de sistemas ERS aplicables al automóvil

Pero no todos los sistemas de recuperación energética de un automóvil han de ser recuperados de energía cinética en frenadas. Podemos clasificar en tres grandes grupos los sistemas de recuperación energética de frenada, y a su vez se pueden desarrollar después en diversas tipologías. Vamos a verlas.

Por KERS entendemos todos los sistemas que se encargan de recuperar energía cinética del vehículo y almacenarla. Pueden ser de varias tipologías mecánicas, pero yo os voy a presentar cuatro.

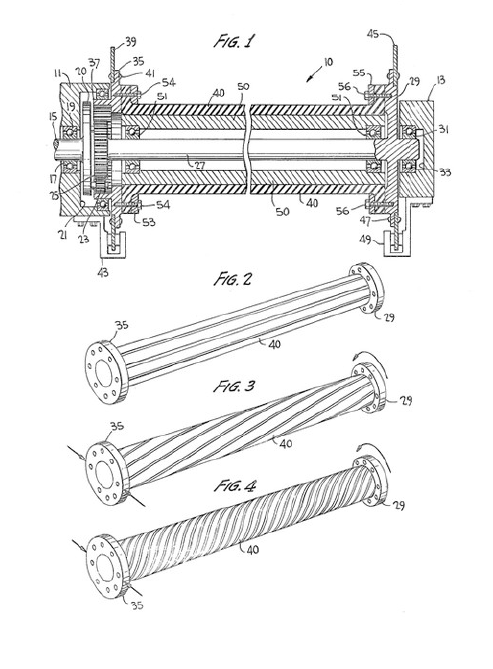

1.1. KERS por elastómeros

Este sistema se asocia a las ruedas durante la frenada y lo que hace es, mediante una transmisión de variador continuo, captar la energía cinética del vehículo para enroscar unas tiras de goma sobre otras, de la misma manera que lo hacen los aviones de gomas (seguro que los conoces).

Cuando el coche acelera, el variador invierte su funcionamiento y proporciona esa energía a las ruedas.

En test con prototipos, sistemas de este tipo ofrecen capacidad para almacenar hasta 30 kJ y reducciones de consumo de combustible de hasta el 15%.

Este tipo de dispositivo está patentado desde 1984, pero nunca ha pasado a producción.

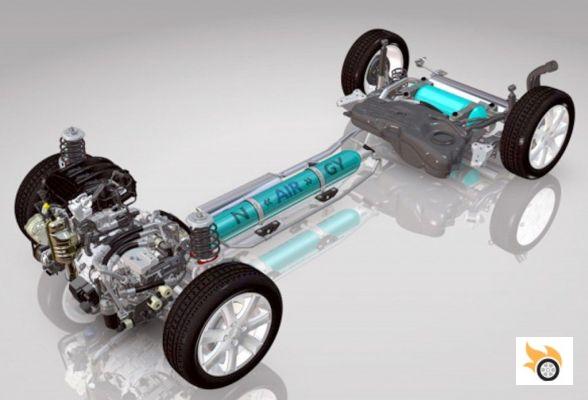

1.2. KERS por sistemas hidráulicos o neumáticos

El famoso sistema de PSA, el «HybridAir», lo que hace es comprimir aire tomando energía para ello de las ruedas, convirtiendo la energía cinética del vehículo en aire comprimido. Luego, a la hora de acelerar, basta con invertir el proceso, empleando el aire comprimido para mover una turbina y dirigir esa energía a las ruedas para recuperar la energía almacenada.

Es un sistema claramente más económico y ligero que un sistema KERS eléctrico, pero ocupa un gran volumen y necesita de dos depósitos, uno de alta y otro de baja presión.

PSA lo ha abandonado como proyecto por la problemática legislativa asociada. Si bien es cierto que los gobiernos están primando la reducción de emisiones de CO2, las ayudas gubernamentales van hacia los vehículos electrificados, lo que dejaría a los vehículos con sistemas neumáticos de captación de energía cinética sin ayudas a la compra equivalentes a sus rivales en el mercado.

En laboratorio y prototipos, estos sistemas llegan a almacenar hasta 90 kJ, reduciendo hasta en un 35% el consumo de combustible, especialmente en recorridos urbanos.

1.3. KERS por volante de inercia

Estos te sonarán más, porque ya les hemos dedicado reportajes en Pistonudos (puedes leer el del funcionamiento del KERS del GT-R de Le Mans aquí).

La idea es tener una rueda pesada metida en una caja envasada al vacío. Cuando el coche frena, parte de su energía cinética se capta haciendo girar esa rueda pesada a elevadísimas velocidades. La rueda gira prácticamente sin fricción gracias a funcionar en una cámara estanca.

Este sistema es capaz de almacenar hasta 580 kJ por volante, y ofrecer reducciones en consumo de hasta el 30%. En competición fue desarrollado primero por Williams con un sistema mixto (un generador eléctrico captaba el movimiento de las ruedas, la energía eléctrica se volvía a convertir en mecánica con un motor que hacía girar el volante de inercia) y que luego fue licenciado por firmas como Porsche (911 GT3 RSR Hybrid) y Audi (R18 e-tron) para su uso en competiciones de resistencia.

Nissan optó por un sistema puramente mecánico para el GT-R LM Nismo, pero fracasó en su intento de hacerlo competir.

Para vehículos de producción, tanto Volvo como Jaguar han testado versiones de esta tecnología, sin llegar a producirlas en serie.

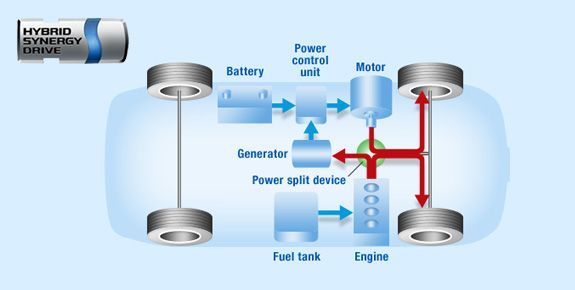

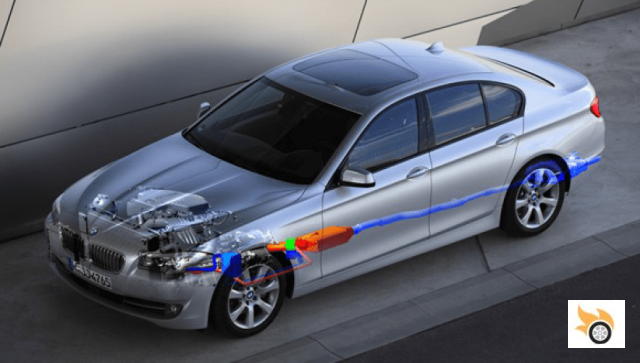

1.4. KERS eléctrico

El sistema más difundido es el compuesto por un motor-generador eléctrico que convierte la energía cinética del vehículo en una carga eléctrica que puede almacenarse en diversos tipos de baterías o condensadores para su uso en otro instante.

Los sistemas híbridos de Toyota, BMW o Honda, por ejemplo, se basan en esta tecnología, que ofrece grandes capacidades de almacenamiento energético, con reducciones de consumo de hasta el 40% en rutas urbanas.

Además de los híbridos con tecnología KERS eléctrica «de gran tamaño», los microhíbridos emplean un principio similar, empleando el generador eléctrico del motor del coche de manera selectiva cuando el conductor levanta el pedal del acelerador y cargando en ese momento la batería, lo que ofrece mejoras del consumo de hasta el 4%.

2. Recuperación de energía cinética a partir de las oscilaciones de la carrocería

Cuando un coche circula por la carretera, la suspensión permite que la carrocería mantenga un movimiento estable mientras las ruedas se mueven respecto a ella para amoldarse a baches e irregularidades del asfalto.

De ese movimiento relativo entre ruedas y carrocería se puede recuperar energía que almacenar en baterías. Existen dos tecnologías de distinto grado para ello.

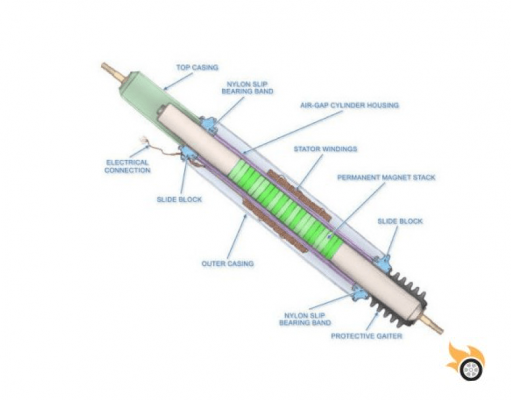

2.1. Suspensión activa

La suspensión activa emplea motores eléctricos lineales para modificar constantemente la posición de las ruedas respecto a la carrocería, contrayendo o extendiendo las mismas para adaptarse al asfalto y maximizar el control.

Este tipo de suspensión, desarrollada por Bose y Lotus en diferentes proyectos, necesita de un calculador que sea capaz de «leer la carretera» para anticiparse a las necesidades y modificar su geometría.

Pues bien, estos actuadores lineales que le dan vida, cuando trabajan con movimiento pasivo y no activo, generan electricidad, y esa electricidad puede implicar, en función del estado de la vía, reducciones de consumo de hasta el 10%.

2.2. Amortiguación regenerativa

Si la suspensión no es activa pero se quiere aprovechar este mismo efecto, se pueden integrar motores con pequeños generadores eléctricos lineales que lo que hacen es sustituir el fluido hidráulico convencional que se encuentra en la amortiguación por campos magnéticos.

Estos campos magnéticos absorben la energía de los movimientos de las ruedas (baches y movimiento de los muelles) para capturar energía que permite reducciones de consumo que se encuentran, en prototipos, entre el 2% y el 10%, en función del estado de la vía.

Ninguno de estos dos sistemas de suspensión regenerativa está hoy en día en uso, pero no deberían tardar en llegar cuando las necesidades de maximizar la eficiencia de los vehículos sean mayores.

3. Recuperación energética de los gases de escape de los motores de combustión

Si el principal generador de movimiento del coche es un motor de combustión, los gases de escape siempre pueden ser aprovechados para extraerles energía y reutilizarla.

Conviene recordar que el estado ideal de los gases de escape sería el de aire con cero velocidad y la misma temperatura que tenía cuando fue absorbido por el motor, algo que es imposible en la realidad.

El caso es que todavía estamos lejos del límite técnico posible a la hora de extraer energía de los gases de escape en todo caso.

3.1. Recuperación térmica de los gases de escape

Un principio para extraer energía de los gases de escape pasa por extraer energía de su diferencia de temperatura con la temperatura ambiental.

Esto se puede hacer mediante dos procesos. Uno es emplear generadores eléctricos activados por calor, que generan electricidad directamente si se les aplica un diferencial de temperatura.

El otro sistema pasa por emplear un ciclo de Rankine, calentando un líquido hasta evaporarlo con los gases de escape y extrayendo la energía del vapor en una turbina hasta volver a condensarlo y repetir el ciclo.

BMW tiene desarrollados prototipos de ambos sistemas que tendrá listos para comercializar entre 2017 y 2018. Los generadores eléctricos puros a partir de calor ofrecen mejoras de consumo del 10%, mientras que los ciclos de Rankine ofrecen hasta un 15% de reducción de consumo de combustible.

3.2.Recuperación de energía cinética de los gases de escape

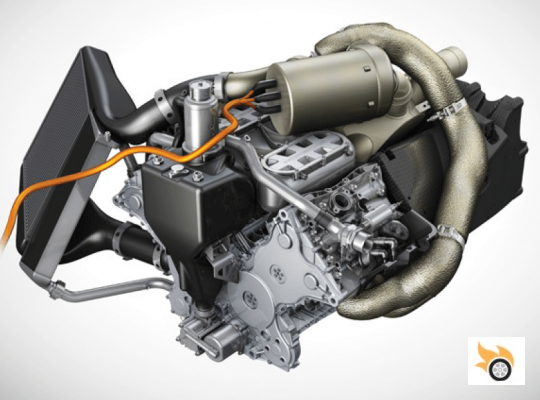

Por último, te voy a hablar de la recuperación energética de los gases de escape a partir de la velocidad de los mismos. Los gases de escape, si los frenas con una turbina, generan trabajo en el eje de la misma.

Este principio es empleado por los turbocompresores para mejorar el rendimiento de los motores de combustión. Pero aún habiendo pasado por un turbocompresor, los gases de escape aún almacenan energía que puede ser aprovechada en un generador eléctrico activado por una turbina interpuesta en el chorro de los gases.

Estos sistemas de generador pueden acoplarse, de hecho, directamente en los turbocompresores, interponiendo un generador eléctrico entre la turbina y el compresor del turbo y empleando una turbina de mayores dimensiones.

Estas soluciones ya se emplean en Fórmula 1 (con un turbocompresor mixto mecatrónico) y en Le Mans (Porsche 919, con un generador independiente del turbocompresor, con geometría variable).

Conclusiones

Lo curioso de todo este análisis de tecnologías es ver cómo, tal y como te citaba al principio del artículo, combinando una tecnología de cada uno de los tres grupos presentados, podríamos obtener ahorros en el consumo de combustible de más del 50%.

El problema es el coste. Los fabricantes no han invertido hasta ahora en estas tecnologías porque la legislación no les ha obligado a reducir los consumos hasta el vértice de la tecnología de combustión convencional.

Es ahora cuando, en vista de los consumos y emisiones que tendremos que homologar en 2020, no va a quedar otra que empezar a apostar por esta tecnología.

Otro tema es el de los costes. Integrar más tecnologías en los coches existentes siempre es más caro. La aplicación de sistemas de recuperación energética es más efectiva y rentable en coches puramente eléctricos, pues ya cuentan con baterías para emplearlas como sistemas de almacenamiento energético, pero la problemática del vehículo eléctrico ya la hemos tratado en otras ocasiones.

Sea como sea, prepárate, la revolución de la recuperación energética en el automóvil sólo acaba de empezar, y eso que llevamos más de 100 años con ella.