Voiture conventionnelle

En simplifiant au maximum, toute voiture conventionnelle (qui n'est pas micro-hybride, hybride ou électrique) possède quatre éléments dans son système électrique :

- Générateur (Alternateur)

- Batterie

- Electronique de contrôle

- Consommateurs (démarreur, bougies, ventilateurs, vitres, feux, radio, etc.).

L'alternateur charge la batterie lorsque la voiture est en marche, la charge étant gérée par une électronique de contrôle très basique. Lorsque le moteur tourne, les consommateurs tirent leur énergie de l'alternateur. Pendant qu'il est arrêté, ils consomment de la batterie. Il est à noter que l'alternateur a généralement une poulie plus petite, afin de multiplier ses révolutions par rapport au vilebrequin. De cette façon, au ralenti, nous avons suffisamment de puissance électrique. Il atteint généralement sa génération maximale entre 4 000 et 6 000 tr/min, selon la conception du fabricant.

Une voiture moyenne possède généralement un alternateur de 100-150 A de courant de génération, à 14,4 V. Cela signifie que sa puissance électrique maximale sera comprise entre 1 440 W et 2 160 W. Il est généralement dimensionné de telle sorte que, en additionnant la puissance de tous les consommateurs en même temps, plus une marge de sécurité, il soit égal à la puissance de l'alternateur. Il faut donc faire attention lors de l'installation de charges supplémentaires, par exemple une chaîne stéréo très puissante.

Le dimensionnement de la batterie est principalement basé sur le démarreur : plus le moteur est lourd, plus le démarreur a besoin de puissance, et plus il va puiser de courant dans la batterie. C'est pourquoi les moteurs diesel ont tendance à avoir des batteries plus puissantes, de même que les moteurs à essence plus gros.

Microhybride

Nous allons maintenant parler d'un terme qui suscite la controverse, car on ne sait pas très bien à quel type de système il se réfère. En tant que concept, nous pouvons le définir comme un système à mi-chemin entre une voiture conventionnelle et une hybride, sans moteur électrique pour la traction. Par conséquent, de nombreuses choses correspondent à cette définition.

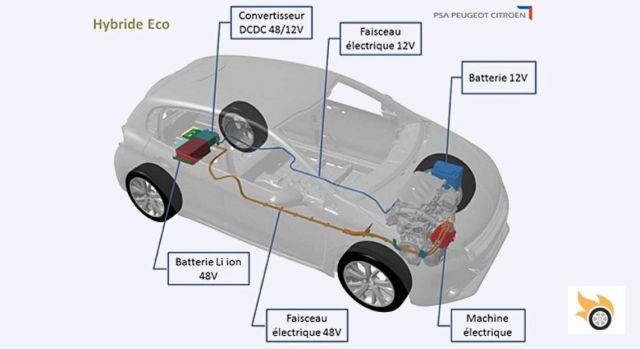

Que devrait-il être à mon avis ? Eh bien, un système avec les composants suivants :

- Moteur/Générateur (Alternateur)

- Batterie auxiliaire (12 V)

- Batterie d'accumulateurs (48 V)

- Convertisseur DC/DC

- Consommateurs

- Gestion électrique de l'ECU

Ainsi, avec le système auxiliaire de 48 V, il est possible de récupérer une partie de l'énergie pendant le freinage en chargeant la batterie de 48 V, puis de l'envoyer aux consommateurs, et même les composants conventionnels entraînés par courroie peuvent être remplacés par des composants électriques, comme le compresseur de la climatisation. Ainsi, lorsque la voiture s'arrête à un feu rouge, le refroidissement continue à fonctionner même si le moteur est arrêté.

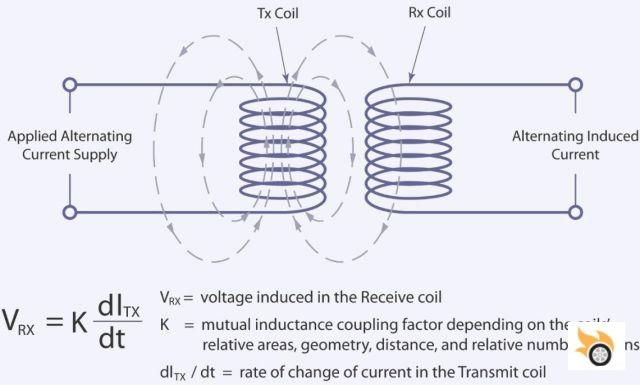

Le convertisseur DC/DC change la tension continue de 48 V à 12 V afin de l'adapter aux consommateurs. Et vice versa, de 12 V à 48 V pour recharger la batterie. L'alternateur fonctionne comme un moteur de démarrage, fournissant la fonctionnalité de démarrage/arrêt, et comme un générateur, pour alimenter le système 12 V et 48 V. Tout cela est géré par un calculateur dédié.

Le système 48V offre l'avantage d'avoir plus de puissance, sans avoir des valeurs de courant très élevées. Par exemple, pour une puissance de 3 000 W, à 12 V, nous aurions un courant de 250 A, ce qui est beaucoup et nécessiterait des sections de câble très épaisses (poids et coût plus importants). En revanche, avec les mêmes 3000 W, à 48 V, le courant tomberait à 62,5 A. Moins de courant, des câbles plus fins, un poids et un coût moindres. C'est pourquoi le transport d'énergie sur de longues distances se fait à très haute tension.

C'est un sujet qui a été évoqué il y a quelques années, avec quelques prototypes : Peugeot 208 Hybride Eco ou Audi iHEV, mais pour autant que je sache, il n'a pas été porté en production. En fait, le premier constructeur à produire en série un modèle doté d'un système auxiliaire de 48V a été Audi avec la SQ7 TDI de cette année. Un autre avantage d'un tel système est de pouvoir avoir des consommateurs plus exigeants, comme les turbocompresseurs électriques, et de réduire le poids du câblage.

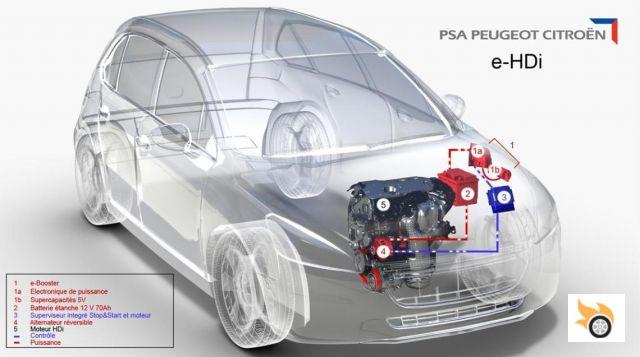

Qu'est-ce qu'une micro-hybride aujourd'hui ? Eh bien, rien de plus qu'une voiture avec un système stop/start et une batterie plus puissante. Ses composants, très similaires à ceux d'une voiture classique, sont les suivants :

- Moteur/Générateur (alternateur) ou générateur (alternateur) + démarreur renforcé.

- Batterie auxiliaire (12V)

- Consommateurs

- Gestion électrique de l'ECU

A ne pas confondre avec un Stop&Start, comme par exemple le i-Stop de Mazda qui utilise "l'énergie de combustion" au lieu d'un accumulateur électrique.

Il est vrai que dans ce cas, PSA incorpore une petite banque de supercondensateurs. Un supercondensateur n'est rien d'autre qu'un mélange entre un condensateur et une batterie (plus un condensateur qu'une batterie), qui est capable de fournir un courant très élevé en peu de temps. En raison de la taille utilisée par PSA, il n'est pas utilisé pour accumuler beaucoup d'énergie. Sa fonction est plutôt d'éviter de trop solliciter la batterie de la voiture lors des démarrages, contrôlée à tout moment par le calculateur de gestion électrique, qui surveille le niveau de charge de la batterie. Dans ce cas, l'alternateur assure à la fois les fonctions de démarrage et de production d'électricité.

Que se passe-t-il en été lorsque vous vous arrêtez à un feu de circulation ? Le compresseur de la climatisation cesse de fonctionner et la température à l'intérieur de la voiture augmente en conséquence. S'il monte trop, le moteur redémarre. En hiver, le problème est moindre, car la chaleur perdue du circuit de climatisation est plus importante et ne cause pas autant de désagréments.

Hybride

Passons maintenant au plat de résistance, car l'hybride est celui qui présente le maximum de complexité, devant coordonner le système de propulsion thermique avec le système électrique. Avant de décrire le système électrique d'un hybride, il faut dire qu'il existe trois types d'hybrides : série, parallèle et mixte.

- Hybride en série : un hybride en série est essentiellement une voiture électrique, où le moteur ne sert que de générateur électrique. C'est-à-dire que le moteur thermique n'a aucun lien mécanique avec les roues. Ce concept poussé à l'extrême est appelé prolongateur d'autonomie ou prolongateur d'autonomie électrique, comme l'Opel Ampera ou la précédente BMW i3, avec une différence importante : le moteur primaire est électrique, le moteur à combustion est un simple générateur.

- Hybride parallèle : un hybride parallèle possède une connexion mécanique entre le moteur thermique et les roues, et peut être propulsé par le moteur thermique, le moteur électrique ou les deux en même temps. Le seul inconvénient est que le moteur thermique ne recharge pas la batterie de traction.

- Hybride mixte : L'hybride mixte résout ce problème. La voiture peut être entraînée par le moteur thermique, le moteur électrique ou les deux. Et en même temps, le moteur thermique est capable de recharger la batterie de traction. Cette configuration est utilisée par Toyota, Lexus, Volvo, Kia, Hyundai, Mitsubishi, Audi, BMW, Porsche, Mercedes, Volkswagen, etc. Comme vous pouvez le constater, c'est le plus courant.

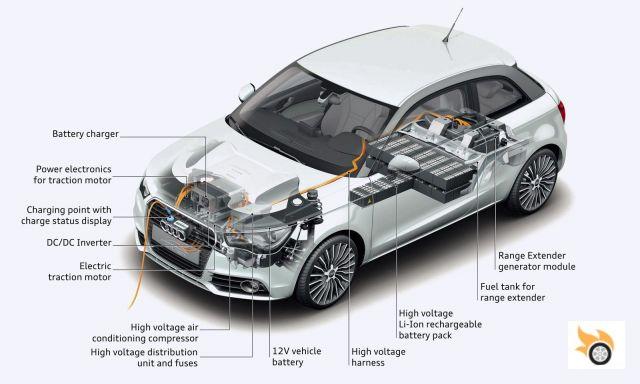

Du point de vue du système électrique, les trois types ont pratiquement les mêmes caractéristiques, à quelques exceptions près. Nous nous concentrerons sur l'hybride mixte car c'est le plus courant et celui qui présente toute la complexité. Les systèmes qu'il comprend sont les suivants :

- Générateur auxiliaire (alternateur)

- Batterie auxiliaire (12 V)

- Générateur principal (moteur électrique auxiliaire)

- Moteur électrique (traction)

- Compresseur électrique de climatisation

- Chauffage auxiliaire électrique (PTC)

- Direction assistée électrique

- Servofrein électrique (pompe à vide ou assistance directe)

- Onduleur / Contrôleur

- BMS

- Convertisseur DC-DC bi-directionnel (AT/BT)

- Batterie de traction (AT : 300 à 600 V)

- Climatisation de la batterie de traction

- Gestion électrique de l'ECU

Nous allons commenter chacune d'entre elles, en laissant de côté l'alternateur et la batterie auxiliaire, dont nous avons déjà parlé.

Le générateur principal est couplé au moteur et est chargé de charger la batterie, ou de produire de l'électricité qui sera instantanément consommée par le moteur électrique, ou les deux. Tout dépend de ce qui est nécessaire à un moment donné.

Le moteur électrique de traction (C sur l'image), est généralement à courant alternatif (CA) et est évidemment couplé mécaniquement aux roues, soit directement, soit par l'intermédiaire d'un réducteur. Je mentionne un fabricant intéressant de moteurs électriques : Yasa Motors. Ils sont responsables de la propulsion électrique de la Koenigsegg Regera. Ou Fukuta. La rumeur veut qu'elle alimente la Tesla, bien qu'Elon Musk n'ait jamais confirmé (ou démenti).

Si la voiture se déplace en mode 100% électrique, le moteur à combustion ne fonctionne pas. Qu'advient-il de la direction assistée, du servofrein, du compresseur de la climatisation ou du chauffage ? Eh bien, ils doivent être électriques. Cela ajoute beaucoup de complexité aux systèmes auxiliaires. Un chauffage CTP est généralement utilisé comme un chauffage électrique. Et pour le servofrein, il y a deux possibilités : soit avec une pompe électrique qui génère la dépression nécessaire, soit via un moteur électrique directement couplé au maître-cylindre de frein, tout comme la direction électrique.

L'inverseur de puissance (A) est l'un des éléments les plus importants du système. Il est chargé d'entraîner le moteur électrique, en convertissant la tension fournie par la batterie de traction en une tension/courant adaptée au moteur. Il est également chargé de "lire" l'accélérateur, pour savoir de quelle impulsion le moteur électrique a besoin ; et d'effectuer la régénération, en tenant compte de la pression que nous avons exercée sur le frein. Il s'agit évidemment d'un système électronique très complexe, avec des centaines de paramètres programmables. Ce système est en étroite communication avec l'ECU du système électrique. Un fabricant d'onduleurs ? Sevcon.

Passons maintenant au BMS ou système de gestion de la batterie (D). Dans une voiture hybride ou électrique, la batterie compte déjà des centaines de cellules dont il faut s'occuper. C'est à ça que sert le BMS. Il mesure la tension de chaque cellule individuelle et coupe la charge lorsqu'elle est complète. Vous devez donc faire passer un câble à chaque cellule depuis le BMS. Il égalise également l'ensemble des cellules. Qu'est-ce que l'égalisation ? Il s'agit simplement d'égaliser la charge entre eux. Il est évident que les cellules ne sont pas parfaites, et en raison des tolérances de fabrication, certaines accepteront plus de charge que d'autres, ou simplement certaines se dégraderont plus tôt. Ce système est également en étroite communication avec l'ECU du système électrique. Un fabricant de BMS ? Elektromotus avec son EMUS.

Passons maintenant au convertisseur DC-DC (B). Comme la batterie sera à haute tension, nous devons disposer d'un dispositif permettant de passer de centaines de volts à 12V, ce qui fait fonctionner tous les systèmes auxiliaires. Ceci est fait par le convertisseur DC-DC. S'il est bidirectionnel, il est également capable de convertir le 12V en centaines de volts. Un exemple de fabricant de composants pour véhicules électriques, impliqué dans la concurrence : Brusa.

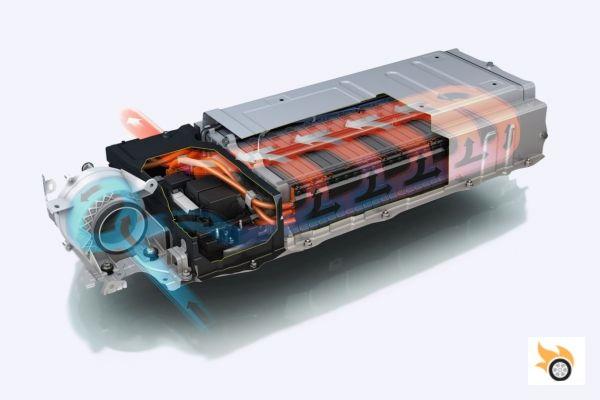

Parlons de la star du véhicule hybride : la batterie. Il sera composé de centaines de cellules, et aura une capacité d'environ 6 à 10 kW. Supposons qu'une cellule possède une puissance de 40 W. Pour fabriquer une batterie de 6 kW (6 000 W), 150 cellules seront nécessaires. Selon la façon dont nous fabriquons le pack, nous aurons plus de tension ou plus de courant.

Prenons un exemple : la Toyota Prius 2016. D'après ses spécifications, nous savons que sa puissance totale combinée est de 122 ch. Et nous voyons que le moteur thermique donne 98 ch et le moteur électrique 72 ch (53 kW), ce qui additionné donne 170 ch. Ça ne correspond pas, n'est-ce pas ? Cela est dû au courant maximal que la batterie peut fournir, qui est inférieur à la puissance que le moteur électrique est capable de délivrer, ce qui dans ce cas, en soustrayant 122 ch des 98 ch du moteur thermique, nous donne 24 ch (17 kW). Utilisons ce que nous avons expliqué ci-dessus, pour calculer quelques données de sa batterie.

La batterie NiMH de la Prius - il existe une autre batterie lithium-ion - a une capacité totale de 1,3 kW, 201,6 V et 6,5 Ah. Cela signifie que le moteur électrique utilisera 17 kW / 201,6 V = 84 A. Par conséquent, nous voyons que la batterie de la Prius à la décharge maximale est d'environ 13C. Si nous appliquons la règle inverse de trois, à la décharge maximale, la batterie contient 6,5 Ah * 60 minutes / 84 A = 4,6 minutes.

Maintenant, calculons le nombre de cellules qu'il possède. Comme les cellules NiMH ont une tension de 1,2 V, diviser 201,6 V / 1,2 V = 168 cellules en série. Puisque chaque cellule prismatique de la Prius est de 6,5 Ah, nous voyons que votre batterie est de 168S, sans cellules en parallèle.

La tension de 201,6 V est nominale, mais elle sera plus élevée à la charge et plus faible à la décharge. Voyons voir. La tension de charge d'une cellule NiMH est d'environ 1,5V. Si nous multiplions par les 168 cellules du pack, nous obtenons que la Prius charge sa batterie à 252 V. La tension de décharge d'une cellule NiMH est d'environ 1V. Par conséquent, la Prius aura sa batterie complètement déchargée lorsqu'elle atteindra 168 V, une tension qu'elle n'atteindra jamais. Rappelez-vous que le système ne lui permettra jamais de descendre en dessous de 20% de charge (175 V environ), afin que la batterie nous fournisse les cycles promis par le fabricant.

L'important, lors de la conception d'un bon modèle hybride ou électrique, est de bien coupler tous les éléments, afin que la batterie et le moteur électrique fonctionnent conjointement.

L'un des systèmes les plus critiques d'un véhicule hybride est la climatisation des batteries. Comme nous l'avons dit précédemment, il est important de les maintenir en dessous de 30 ºC et au-dessus de 20 ºC, afin qu'ils offrent de bonnes performances et une bonne durabilité. C'est pourquoi les constructeurs disposent, outre le système de refroidissement du moteur thermique, d'un deuxième système de climatisation, uniquement pour les batteries et le système électrique (onduleur et moteur électrique). Certains constructeurs utilisent la ventilation de la batterie (Toyota Prius) et d'autres quelque chose de plus élaboré et efficace, avec un refroidissement liquide (Tesla Model S).

Enfin, notre chef d'orchestre, le calculateur du système électrique, qui doit coordonner tout en bonne harmonie : le BMS, le chargeur, l'onduleur, le convertisseur, etc. Il doit connaître à tout moment la charge de la batterie, et le programme de conduite sélectionné, afin de décider quand arrêter ou démarrer le moteur thermique ou récupérer l'énergie lors du freinage.

Comme vous pouvez le constater, une voiture hybride est un système assez complexe, qui nécessite la conception de systèmes qui sont certainement nouveaux pour l'industrie automobile, avec ses normes de qualité strictes.

Hybride rechargeable

Le véhicule hybride rechargeable est le même que le véhicule hybride dont nous avons parlé dans la section précédente, sauf qu'il ajoute un chargeur et des batteries de plus grande capacité (environ 10 fois plus). Ce chargeur peut remplir deux fonctions. Tout d'abord, il convertit le courant alternatif/tension du réseau domestique normal (AC) en courant continu (DC) avec la tension appropriée pour recharger la batterie lorsqu'elle est branchée, sous la supervision du BMS. Si nous utilisons un chargeur rapide, il adaptera le courant/tension triphasé, qui est plus puissant, également en courant continu pour recharger la batterie plus rapidement.

En revanche, il est possible qu'un chargeur adapté fournisse directement la Haute Tension en CC nécessaire à la recharge de la batterie, sans aucune conversion. Dans ce cas, le chargeur ne fera rien, et le BMS se chargera de le superviser.

À son tour, le chargeur lui-même alimentera les systèmes auxiliaires nécessaires à l'opération de recharge.

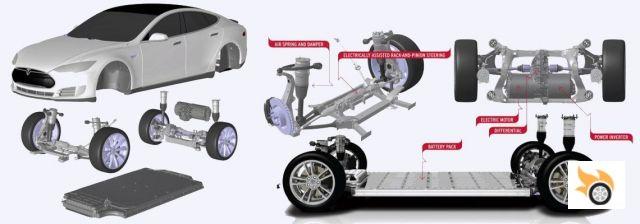

Électricité pure

Une fois ce point atteint, il ne reste plus qu'à suivre la recette suivante : on prend un hybride rechargeable et on élimine le moteur thermique avec son alternateur et le générateur principal. Ce qui nous laisse avec une voiture 100% électrique. Facile, n'est-ce pas ? Quelques exemples : Tesla Model S, Nissan Leaf, Renault Zoe, Chevrolet Bolt ou le futur SUV Audi e-Tron. Pour vous rafraîchir la mémoire, nous allons énumérer les systèmes dont ils disposent :

- Batterie auxiliaire (12 V)

- Moteur électrique (traction)

- Compresseur électrique de climatisation

- Chauffage électrique d'appoint (PTC)

- Direction assistée électrique

- Servofrein électrique (pompe à vide ou assistance directe)

- Onduleur / Contrôleur

- BMS

- Convertisseur DC-DC bi-directionnel (AT/BT)

- Chargeur AC/DC

- Batterie de traction (HV : 300 à 600 V)

- Climatisation de la batterie de traction

- Gestion électrique de l'ECU

Dans ce cas, dans la partie cycle, nous pouvons avoir différentes variantes, en fonction des moteurs de traction disponibles : des voitures avec un moteur, deux moteurs, trois ou quatre moteurs. Les voitures à moteur unique transmettent la puissance à un seul essieu, par le biais d'un réducteur ou d'un différentiel, comme la Nissan Leaf ou la Renault Zoe.

Ceux qui sont équipés de deux moteurs peuvent avoir deux variantes : un moteur sur chaque essieu, avec un engrenage/différentiel, nous aurions donc une transmission intégrale (comme la Tesla Model S version D), ou placer les deux moteurs sur le même essieu, un pour chaque roue, comme la Koenigsegg Regera, qui bien qu'elle ne soit pas purement électrique, utilise cette technique. Dans ce cas, l'onduleur/contrôleur doit effectuer une gestion supplémentaire : le différentiel, qui gère le couple de chaque moteur électrique, en fonction de multiples facteurs, dont les accélérations latérales et longitudinales et la rotation du volant.

Avec trois moteurs, on utilise la configuration d'un essieu, avec un moteur par roue, et sur l'autre essieu un moteur avec un groupe boîte de vitesses/différentiel, comme la future Audi 100% électrique.

Et enfin, quatre moteurs, un pour chaque roue. Mécaniquement, c'est l'option la plus simple, car elle ne nécessite pas d'engrenage/différentiel, tout étant contrôlé par l'inverseur/le contrôleur. Pour autant que je sache, il n'existe pas de voiture de série de ce type, bien qu'il y ait eu quelques prototypes, comme la Mercedes SLS AMG Electric Drive.

Et si vous êtes arrivés jusqu'ici sans vous ennuyer, félicitations. Vous savez déjà (presque) tout sur le système électrique d'une voiture. Qu'il s'agisse d'une voiture classique, hybride ou électrique, le plus important est qu'elle nous donne le plaisir de la conduire. C'est pourquoi nous sommes des pistonudos.